Quando si seleziona un forno a tubo verticale, la decisione deve essere guidata dal processo termico specifico che si intende eseguire. I fattori più critici sono la temperatura massima richiesta, il tipo di controllo dell'atmosfera necessario, le dimensioni fisiche dei campioni e il grado di uniformità della temperatura richiesto dal processo. Questi elementi determineranno i materiali, la configurazione e il costo finale del forno.

La scelta di un forno a tubo verticale riguarda meno la ricerca del modello con le specifiche più elevate e più l'adattamento preciso delle sue capacità — temperatura, atmosfera e configurazione — alla trasformazione specifica che si desidera ottenere nel materiale.

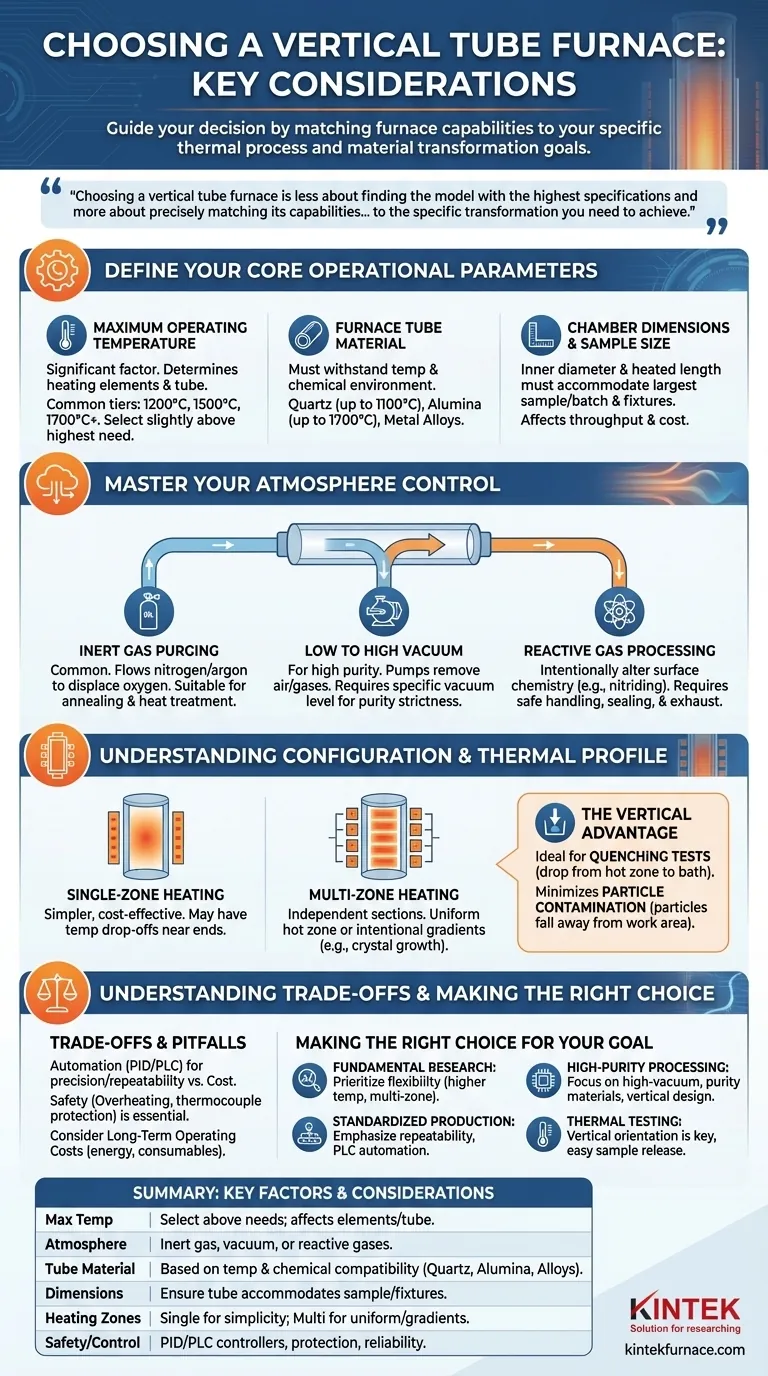

Definire i Parametri Operativi Fondamentali

Prima di valutare qualsiasi modello, è necessario definire i requisiti non negoziabili del proprio lavoro. Questi parametri costituiscono la base della decisione.

Temperatura Massima di Esercizio

La temperatura massima di esercizio è il fattore più significativo che influenza il design e il costo del forno. Determina direttamente il tipo di elementi riscaldanti e di materiali tubolari che possono essere utilizzati. I livelli di temperatura comuni sono fino a 1200°C, 1500°C e 1700°C o superiori.

Selezionare sempre un forno con una temperatura massima leggermente superiore alla temperatura di processo più elevata richiesta per garantirne la longevità ed evitare di far funzionare l'unità al suo limite assoluto.

Materiale del Tubo del Forno

Il tubo di processo deve resistere alla temperatura target ed essere chimicamente compatibile con i campioni e l'atmosfera di processo.

- I tubi al quarzo sono comuni per temperature fino a circa 1100°C. Offrono una buona resistenza agli shock termici e visibilità.

- I tubi in allumina (ceramica) sono necessari per temperature più elevate, tipicamente fino a 1700°C, offrendo eccellente stabilità e durata alle alte temperature.

- I tubi in lega metallica sono utilizzati in applicazioni specifiche in cui le ceramiche potrebbero non essere adatte, ma presentano i propri limiti di temperatura e atmosfera.

Dimensioni della Camera e Dimensione del Campione

Il diametro interno e la lunghezza riscaldata del tubo del forno devono ospitare il campione o il lotto più grande. Considerare non solo le dimensioni del campione, ma anche eventuali fissaggi o crogioli utilizzati per contenerlo. Una camera più grande aumenta la produttività, ma aumenta anche il consumo energetico e il costo.

Padroneggiare il Controllo dell'Atmosfera

L'ambiente all'interno del forno è importante quanto la temperatura. Il livello di controllo dell'atmosfera necessario dipende interamente dalla sensibilità del materiale all'ossidazione e ad altre reazioni chimiche.

Spurgo con Gas Inerte

Questa è la forma più comune di controllo dell'atmosfera. Implica il flusso di un gas inerte come azoto o argon attraverso il tubo per spostare l'ossigeno e prevenire l'ossidazione. Questo è adatto per molti processi di ricottura e trattamento termico.

Vuoto da Basso ad Alto

Per le applicazioni che richiedono elevata purezza, sarà necessario un sistema a vuoto. Un forno a vuoto utilizza pompe per rimuovere aria e altri gas dalla camera prima di riscaldare o riempire nuovamente con un gas di processo ad alta purezza. Il livello di vuoto richiesto (ad esempio, alto vuoto rispetto a vuoto spinto) dipende dalla severità dei requisiti di purezza.

Lavorazione con Gas Reattivi

Alcuni processi, come la nitrurazione o la cementazione, utilizzano gas reattivi per alterare intenzionalmente la chimica superficiale del materiale. Ciò richiede un sistema progettato per gestire in sicurezza tali gas, inclusa un'adeguata gestione della sigillatura e dello scarico.

Comprendere la Configurazione e il Profilo Termico

Il design fisico del forno influisce sulla distribuzione della temperatura e sulla sua idoneità per compiti specifici.

Riscaldamento a Zona Singola vs. Multi-Zona

Un forno a zona singola ha un unico set di elementi riscaldanti e un unico controllore. È più semplice ed economico, ma può presentare lievi cali di temperatura verso le estremità del tubo.

Un forno a più zone (tipicamente due o tre zone) ha sezioni riscaldanti controllate indipendentemente. Ciò consente una zona calda molto più lunga e uniforme o la creazione di gradienti di temperatura intenzionali lungo la lunghezza del tubo, essenziale per processi come la crescita dei cristalli.

Il Vantaggio Verticale: Gravità e Purezza

L'orientamento verticale non è solo una caratteristica per risparmiare spazio; è uno strumento di processo critico. È ideale per i test di tempra (quenching), dove un campione può essere fatto cadere dalla zona calda in un bagno liquido sottostante.

Questo orientamento minimizza anche la contaminazione da particelle, poiché eventuali particelle rilasciate dal forno o dal campione cadono verso il basso e lontano dall'area di lavoro, il che è fondamentale nella lavorazione dei semiconduttori e dei materiali ad alta purezza.

Comprendere i Compromessi e le Insidie

Un prezzo più alto non significa sempre un forno migliore per le proprie esigenze specifiche. Comprendere i compromessi tra caratteristiche e costi è fondamentale per fare un investimento solido.

Automazione e Controllo del Processo

La maggior parte dei forni moderni utilizza un controllore PID per una regolazione precisa della temperatura. Per operazioni più complesse, ripetibili o non presidiate, un sistema PLC (Controllore Logico Programmabile) offre una programmazione avanzata per rampe, tempi di permanenza e integrazione con altre apparecchiature come pompe e controllori di flusso di gas.

Sicurezza e Affidabilità

Non trascurare le caratteristiche di sicurezza. La protezione da surriscaldamento e da rottura del termocoppia sono funzioni essenziali che spengono automaticamente il forno in una situazione anomala. Questi non sono lussi; sono critici per proteggere il vostro investimento, la vostra struttura e il vostro personale.

Costi Operativi a Lungo Termine

Considerare l'efficienza energetica del forno, il costo delle parti di consumo come tubi di processo e guarnizioni, e il prezzo dei gas di processo. Un acquisto iniziale più economico può portare a costi operativi più elevati durante la vita utile del forno.

Fare la Scelta Giusta per il Proprio Obiettivo

Selezionare un forno abbinando le sue caratteristiche all'obiettivo primario.

- Se il focus principale è la ricerca fondamentale con materiali diversi: Dare priorità alla flessibilità, come un intervallo di temperatura più elevato e un controllo multi-zona, per ospitare esperimenti futuri e non pianificati.

- Se il focus principale è la lavorazione ad alta purezza (ad esempio, semiconduttori): Concentrarsi su un sistema con capacità di alto vuoto, materiali del tubo ad alta purezza e un design verticale per ridurre al minimo la contaminazione da particelle.

- Se il focus principale è la produzione standardizzata o il controllo qualità: Enfatizzare la ripetibilità e l'automazione tramite un sistema di controllo basato su PLC per garantire risultati coerenti in ogni ciclo.

- Se il focus principale sono i test termici come tempra o prove di caduta: L'orientamento verticale è la caratteristica più importante; assicurarsi che il forno consenta un facile rilascio del campione dalla zona calda.

In definitiva, una valutazione metodica dei requisiti specifici del processo vi condurrà al forno più efficace ed efficiente per il vostro lavoro.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Temperatura Massima | Selezionare leggermente al di sopra delle esigenze di processo; influisce sugli elementi riscaldanti e sui materiali del tubo (es. quarzo fino a 1100°C, allumina fino a 1700°C). |

| Controllo dell'Atmosfera | Le opzioni includono spurgo con gas inerte, sistemi a vuoto o gas reattivi per prevenire l'ossidazione o eseguire reazioni chimiche. |

| Materiale del Tubo | Scegliere in base alla temperatura e alla compatibilità chimica: quarzo (fino a 1100°C), allumina (fino a 1700°C) o leghe metalliche. |

| Dimensioni della Camera | Assicurarsi che il diametro interno e la lunghezza riscaldata del tubo ospitino la dimensione del campione e i fissaggi per la produttività e l'efficienza. |

| Zone di Riscaldamento | Zona singola per semplicità, zone multiple per zone calde uniformi o gradienti di temperatura in processi come la crescita dei cristalli. |

| Sicurezza e Controllo | Funzionalità come controllori PID o PLC, protezione da surriscaldamento e affidabilità per operazioni sicure e automatizzate. |

Pronto a trovare il forno a tubo verticale perfetto per il tuo laboratorio? KINTEK è specializzata in soluzioni per forni ad alta temperatura, inclusi i forni a tubo verticale, progettati con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, garantiamo un controllo preciso della temperatura, una gestione affidabile dell'atmosfera e una maggiore sicurezza per applicazioni nella ricerca, nella lavorazione dei semiconduttori e nei test termici. Contattaci oggi per discutere di come i nostri forni avanzati possono ottimizzare i tuoi processi e fornire risultati coerenti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio