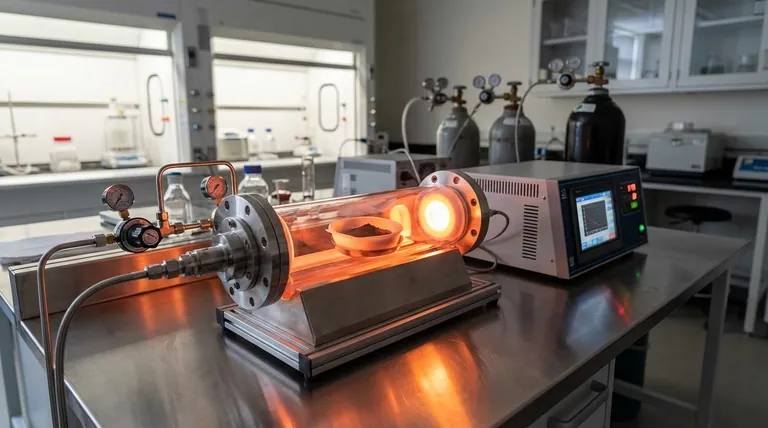

Un forno a atmosfera tubolare funziona come un reattore di riduzione specializzato durante la lavorazione di catalizzatori a lega ad alta entropia catodica. Viene utilizzato principalmente per eseguire calcinazione ad alta temperatura—tipicamente intorno ai 350 °C—successivamente a trattamenti iniziali come la lavorazione a microonde. Mantenendo una specifica atmosfera riducente (come una miscela di 5% Idrogeno/Argon), il forno fornisce l'energia termica necessaria per convertire gli ossidi metallici in uno stato di lega ad alta entropia, prevenendo rigorosamente l'ossidazione.

Concetto Chiave Il forno a atmosfera tubolare è essenziale per disaccoppiare il trattamento termico dal danno ossidativo. Crea un ambiente fisico-chimico che guida la riduzione chimica dei precursori metallici in leghe stabili ad alta entropia, garantendo che il catalizzatore raggiunga la microstruttura precisa richiesta per le prestazioni senza subire ossidazione secondaria o aggregazione di particelle.

Guida alla Trasformazione di Fase tramite Riduzione

Conversione di Ossidi in Leghe

La funzione principale del forno è facilitare un cambiamento di fase chimica. Trasforma i precursori metallici da uno stato di ossido a uno stato metallico di lega ad alta entropia.

Ciò si ottiene non solo attraverso il calore, ma attraverso l'introduzione di gas riducenti, come una miscela idrogeno/argon. L'idrogeno agisce come agente riducente, rimuovendo l'ossigeno dagli ossidi metallici, mentre l'argon fornisce un mezzo di trasporto inerte.

Rimozione Controllata dei Ligandi

Prima che la lega si formi, il forno aiuta a rimuovere i ligandi organici attaccati ai precursori metallici.

Operando a temperature controllate (spesso a partire da circa 250 °C), l'ambiente riducente consente la "rimozione dei ligandi". Questo elimina componenti organici indesiderati senza causare reazioni imprevedibili o degradazione degli atomi metallici.

Garanzia di Integrità Strutturale e Stabilità

Prevenzione dell'Ossidazione Secondaria

Le leghe ad alta entropia sono altamente reattive durante la formazione. Senza protezione, le alte temperature richieste per la sintesi causerebbero immediatamente la ri-ossidazione dei metalli all'aria aperta.

Il forno agisce come una barriera protettiva ermeticamente sigillata. Mantenendo una pressione positiva con la miscela di gas, garantisce che l'ossigeno sia escluso dalla camera, preservando la natura metallica della lega appena formata.

Prevenzione dell'Aggregazione

Una sfida critica nella sintesi dei catalizzatori è mantenere le particelle attive piccole e disperse.

Il forno controlla l'effetto di "sinterizzazione". Gestendo con precisione la velocità di riscaldamento e il tempo di permanenza, garantisce che gli atomi metallici formino la struttura cristallina desiderata (lo stato ad alta entropia) senza aggregarsi in masse grandi e meno efficaci.

Controllo di Precisione dei Parametri di Processo

Gestione dell'Energia Termica

Il forno fornisce l'esatta energia termica necessaria per superare le barriere di energia di attivazione per la formazione della lega.

Questo non è un getto di calore, ma una rampa programmata. La capacità di controllare il gradiente di temperatura assicura che la densificazione e la crescita dei cristalli avvengano uniformemente, piuttosto che caoticamente.

Controllo della Composizione dell'Atmosfera

Il rapporto specifico dei gas (ad es. 5% H₂ vs. 95% Ar) viene mantenuto per ottimizzare il potenziale chimico all'interno del tubo.

Ciò consente la rimozione direzionale dell'ossigeno. Permette la regolazione delle proprietà chimiche dei siti attivi senza danneggiare la struttura di supporto sottostante o i pori del materiale catalitico.

Comprensione dei Compromessi

L'Equilibrio tra Riduzione e Sinterizzazione

Mentre il forno consente la riduzione, le alte temperature comportano sempre il rischio di "superamento".

Se il tempo di permanenza è troppo lungo o la temperatura leggermente troppo alta, le nanoparticelle possono aggregarsi, riducendo l'area superficiale attiva. Al contrario, se la temperatura è troppo bassa, la riduzione della lega ad alta entropia potrebbe essere incompleta, lasciando ossidi inattivi.

Sensibilità all'Atmosfera

Il processo è altamente sensibile alla purezza della miscela di gas.

Anche tracce di ossigeno dovute a una perdita o a un'alimentazione di gas impura possono rovinare il lotto causando ossidazione superficiale. La funzione di "barriera protettiva" del forno è valida solo quanto l'integrità delle guarnizioni e la qualità del gas in ingresso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la lavorazione dei catalizzatori a lega ad alta entropia catodica, allinea i parametri del tuo forno con i tuoi specifici obiettivi strutturali:

- Se il tuo obiettivo principale è la Purezza di Fase: Dai priorità alla precisione del rapporto Idrogeno/Argon e assicurati che la temperatura raggiunga la soglia completa di 350 °C per garantire la completa riduzione degli ossidi allo stato di lega.

- Se il tuo obiettivo principale è la Dimensione delle Particelle (Area Superficiale): Concentrati sulla velocità di riscaldamento e sul tempo di permanenza; una rampa più veloce con un tempo di permanenza più breve può spesso ottenere la riduzione minimizzando la finestra per l'aggregazione delle particelle.

Il successo dipende dall'uso del forno non solo come riscaldatore, ma come strumento di precisione per gestire la competizione tra la formazione della lega e la crescita delle particelle.

Tabella Riassuntiva:

| Funzione | Ruolo nella Lavorazione del Catalizzatore | Beneficio Chiave |

|---|---|---|

| Riduzione Chimica | Converte gli ossidi metallici in stato di lega utilizzando gas H₂/Ar. | Garantisce purezza di fase e stato metallico. |

| Controllo dell'Atmosfera | Fornisce un ambiente ermeticamente sigillato e privo di ossigeno. | Previene ossidazione secondaria e contaminazione. |

| Gestione Termica | Rampaggio programmato preciso e tempi di permanenza. | Minimizza l'aggregazione delle particelle (sinterizzazione). |

| Rimozione dei Ligandi | Rimuove i precursori organici a temperature controllate. | Prepara siti metallici puliti per la formazione della lega. |

Eleva la Tua Sintesi di Catalizzatori con la Precisione KINTEK

Massimizza le tue scoperte di ricerca con la tecnologia termica leader del settore di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, offriamo sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD progettati per le rigorose esigenze dello sviluppo di leghe ad alta entropia.

Perché scegliere KINTEK?

- Integrità Atmosferica Ineguagliabile: Ottieni gli ambienti riducenti ultra-puri necessari per la stabilità di fase HEA.

- Soluzioni Personalizzabili: I nostri sistemi sono adattati alle tue esigenze uniche di laboratorio ad alta temperatura.

- Controllo di Precisione: Padroneggia l'equilibrio tra riduzione e sinterizzazione con una programmazione termica avanzata.

Pronto a ottimizzare le prestazioni dei tuoi materiali? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Chiung-Wen Chang, Shih‐Yuan Lu. High performance anion exchange membrane water electrolysis driven by atomic scale synergy of non-precious high entropy catalysts. DOI: 10.20517/energymater.2025.05

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come influisce il layout delle zone di temperatura di un forno tubolare orizzontale sulla qualità di sintesi dei nanofilm di Bi2Se3?

- Quale ruolo svolge un forno a resistenza tubolare durante la fase di arrostimento ossidativo dei pellet di minerale? Master Heat Precision

- Quali fattori influenzano il prezzo di un forno a tubo a vuoto? Fattori chiave e suggerimenti per un investimento intelligente

- Perché l'uniformità termica è un vantaggio significativo dei forni a tubo? Ottenere un riscaldamento costante per processi di precisione

- Perché viene utilizzata una pompa per vuoto per trattare il reattore a tubi prima della CVD di g-C3N4? Garantire la crescita di film sottili ad alta purezza

- Qual è la funzione di un rotametro in un forno tubolare? Padroneggia la precisione del flusso di gas per un'analisi termica affidabile

- Come fa un forno tubolare a due zone a ottenere un controllo a gradini dei precursori? Padronanza della crescita di eterostrutture CVD

- Come contribuisce un forno a tubo ad alta temperatura in atmosfera controllata al drogaggio con azoto dell'ossido di grafene? Potenzia la tua ricerca e sviluppo