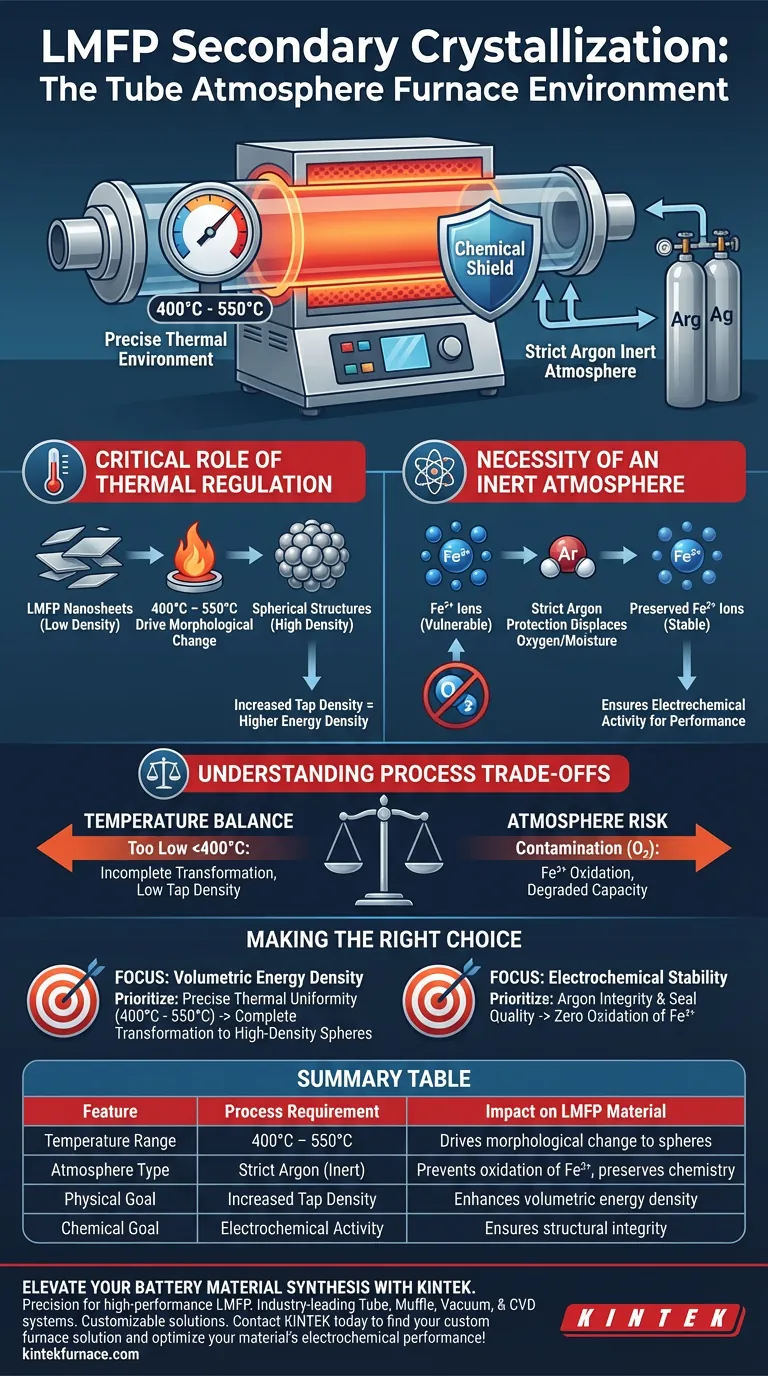

Durante la cristallizzazione secondaria, un forno a atmosfera controllata crea un preciso ambiente termico tra 400°C e 550°C incapsulato in una rigorosa atmosfera inerte di argon. Questo ambiente controllato è fondamentale per trasformare la struttura fisica del materiale, proteggendo al contempo la sua composizione chimica dal degrado ambientale.

L'ambiente del forno ha un duplice scopo: fornisce l'energia termica necessaria per rimodellare i nanosheet in sfere dense per una maggiore densità energetica, mentre l'atmosfera inerte agisce come uno scudo chimico per prevenire l'ossidazione del ferro, preservando le prestazioni elettrochimiche del materiale.

Il Ruolo Critico della Regolazione Termica

Finestre di Temperatura Precise

Il forno a atmosfera controllata mantiene un intervallo di temperatura specifico di 400°C-550°C per questa fase del processo.

Guida al Cambiamento Morfologico

Questa energia termica non è arbitraria; è il catalizzatore per una significativa trasformazione strutturale. Induce le strutture a nanosheet di LMFP ad evolversi in forme sferiche.

Aumento della Densità del Materiale

Il passaggio da fogli a sfere è essenziale per l'applicazione pratica. Questo cambiamento morfologico aumenta significativamente la densità apparente del materiale, che è direttamente correlata alla quantità di energia che può essere immagazzinata in una cella della batteria.

La Necessità di un'Atmosfera Inerte

Rigorosa Protezione con Argon

Il forno opera sotto una atmosfera di argon rigorosamente controllata. Questo sposta ossigeno e umidità, creando un ambiente chimicamente neutro per la reazione.

Preservazione dell'Integrità Chimica

La funzione principale di questo gas inerte è prevenire l'ossidazione degli ioni di metalli di transizione, in particolare del Ferro (II) (Fe2+).

Garanzia di Attività Elettrochimica

Se il Fe2+ venisse ossidato a queste alte temperature, il materiale perderebbe la sua integrità strutturale. Mantenendo un ambiente di argon puro, il forno garantisce che il materiale LMFP finale mantenga l'attività elettrochimica richiesta per batterie ad alte prestazioni.

Comprendere i Compromessi del Processo

L'Equilibrio della Temperatura

Mantenere la temperatura rigorosamente tra 400°C e 550°C è vitale. Se la temperatura è troppo bassa, la trasformazione morfologica da nanosheet a sfere potrebbe rimanere incompleta, con conseguente bassa densità apparente.

Il Rischio di Contaminazione dell'Atmosfera

Il processo si basa interamente sulla purezza dell'ambiente di argon. Qualsiasi guasto nella tenuta o nel flusso di gas del forno può introdurre ossigeno. Anche tracce di ossidazione possono compromettere gli ioni Fe2+, rendendo inutile il preciso trattamento termico degradando la capacità elettrochimica finale del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua produzione di LMFP, allinea i parametri del tuo forno con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la Densità Energetica Volumetrica: Dai priorità a una precisa uniformità termica nell'intervallo 400°C–550°C per garantire la completa trasformazione dei nanosheet in sfere ad alta densità.

- Se il tuo obiettivo principale è la Stabilità Elettrochimica: Concentrati sull'integrità del flusso di argon e sulla qualità della tenuta per garantire zero ossidazione degli ioni Fe2+ sensibili durante il ciclo di riscaldamento.

Il successo nella cristallizzazione secondaria si basa sulla rigorosa sincronizzazione della precisione termica e della purezza atmosferica.

Tabella Riassuntiva:

| Caratteristica | Requisito di Processo | Impatto sul Materiale LMFP |

|---|---|---|

| Intervallo di Temperatura | 400°C – 550°C | Guida al cambiamento morfologico da nanosheet a sfere |

| Tipo di Atmosfera | Argon Rigoroso (Inerte) | Previene l'ossidazione degli ioni Fe2+ e preserva la chimica |

| Obiettivo Fisico | Aumento della Densità Apparente | Migliora la densità energetica volumetrica per le celle della batteria |

| Obiettivo Chimico | Attività Elettrochimica | Garantisce l'integrità strutturale per un uso ad alte prestazioni |

Eleva la Tua Sintesi di Materiali per Batterie con KINTEK

La precisione è la differenza tra un lotto fallito e un LMFP ad alte prestazioni. Presso KINTEK, forniamo sistemi leader del settore di forni a tubo, muffola, sottovuoto e CVD, specificamente progettati per mantenere la rigorosa uniformità termica e la purezza atmosferica richieste per la cristallizzazione secondaria.

Supportati da R&D esperti e da una produzione di livello mondiale, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Non lasciare che la contaminazione da ossigeno o le fluttuazioni di temperatura compromettano la tua densità energetica.

Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata e ottimizzare le prestazioni elettrochimiche del tuo materiale!

Guida Visiva

Riferimenti

- Shaojun Liu, Chengguo Sun. Freeze-Drying-Assisted Preparation of High-Compaction-Density LiMn0.69Co0.01Fe0.3PO4 Cathode Materials with High-Capacity and Long Life-Cycle for Lithium Ion Batteries. DOI: 10.3390/batteries10040114

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è l'intervallo di pressione di un forno a scatola ad atmosfera in condizioni normali? Scopri come protegge i tuoi materiali

- Quali sfide sono associate ai forni ad atmosfera inerte? Superare i costi elevati e la complessità

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva

- Quali sono i componenti chiave di un forno ad atmosfera? Componenti essenziali per il trattamento termico controllato

- Quale ruolo svolge un forno di attivazione ad alta temperatura nella sintesi di catalizzatori magnetici? Ottimizza la tua resa di Fe3O4

- Quali sono i due tipi principali di forni ad atmosfera basati sul design? Scegli il forno giusto per il tuo laboratorio

- Quali sono i principali vantaggi dell'utilizzo di un forno a muffola? Ottenere un controllo e una purezza superiori nel trattamento termico