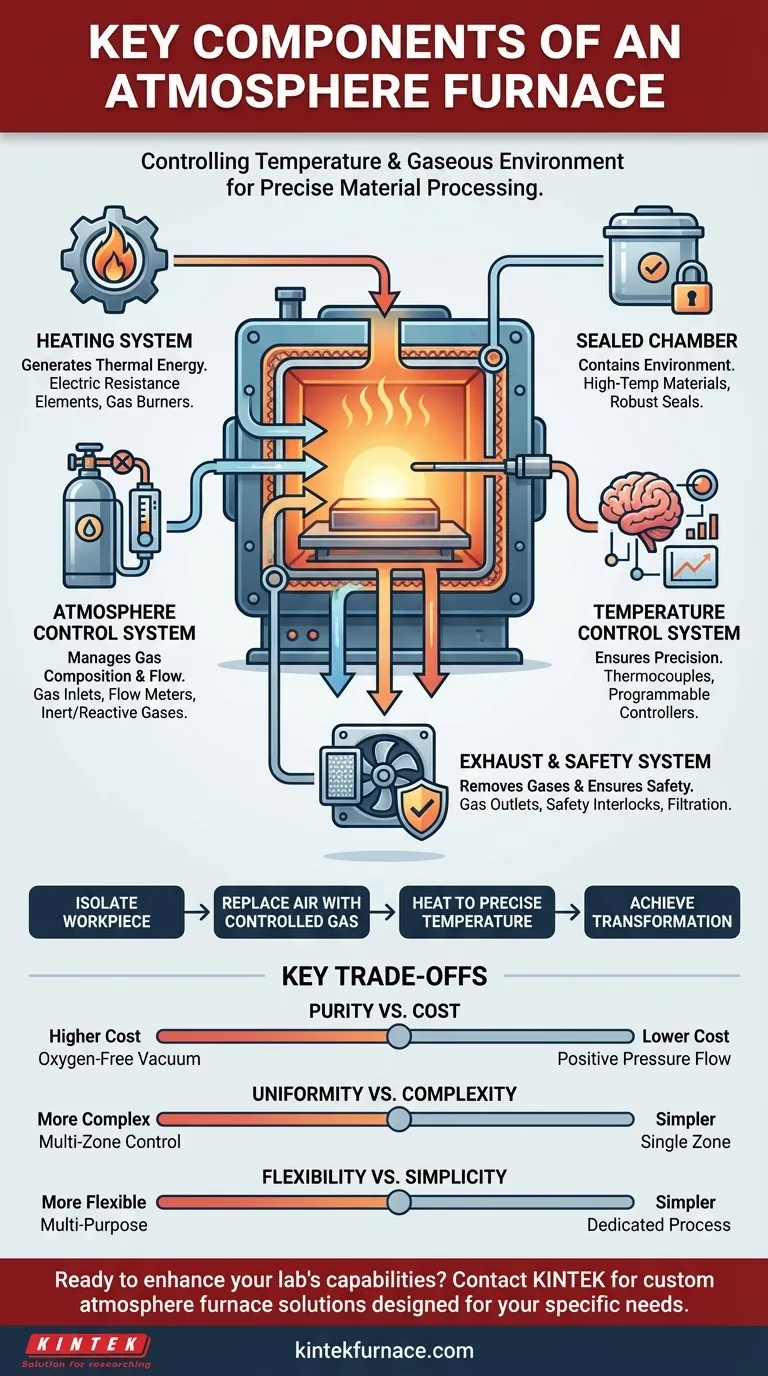

Alla sua base, un forno ad atmosfera è un sistema di cinque componenti interconnessi progettati per controllare sia la temperatura che l'ambiente gassoso attorno a un materiale. Queste parti chiave sono il sistema di riscaldamento, una camera di processo sigillata, un sistema di controllo dell'atmosfera per la gestione dei gas, un sistema di controllo della temperatura per la precisione e un sistema di scarico o di sicurezza. Insieme, creano un ambiente altamente controllato per ottenere specifici risultati metallurgici o chimici.

Un forno ad atmosfera non è semplicemente una scatola che si riscalda. È una camera ambientale precisa dove la composizione del gas è tanto critica quanto la temperatura. Comprendere come i suoi componenti principali interagiscono è la chiave per prevenire reazioni indesiderate come l'ossidazione o per alterare deliberatamente le proprietà superficiali di un materiale.

Come i Componenti Principali Funzionano Insieme

Un forno ad atmosfera funziona isolando un pezzo da lavorare dall'aria ambiente e sostituendola con una miscela di gas specifica e controllata. Questo ambiente viene quindi riscaldato a una temperatura precisa per una durata stabilita per ottenere una desiderata trasformazione del materiale.

Il Sistema di Riscaldamento: Generazione di Energia Termica

Il sistema di riscaldamento è il motore del forno, responsabile della generazione dell'energia termica richiesta. Il suo design influenza direttamente l'uniformità della temperatura e la velocità di raggiungimento della stessa.

La maggior parte dei forni moderni utilizza elementi riscaldanti a resistenza elettrica, come fili o piastre realizzati con leghe specializzate. Alcune applicazioni su scala industriale possono ancora utilizzare bruciatori a gas.

La Camera Sigillata: Contenimento dell'Ambiente

La camera è il contenitore che ospita sia il pezzo da lavorare che l'atmosfera controllata. Il suo compito principale è quello di essere una barriera efficace contro il mondo esterno.

Questa camera è costruita con materiali resistenti alle alte temperature e incorpora robusti meccanismi di sigillatura su tutte le porte e le aperture. Una tenuta perfetta è cruciale per prevenire la contaminazione da ossigeno e mantenere la purezza dell'atmosfera interna.

Il Sistema di Controllo dell'Atmosfera: Definizione del Processo

Questo è il sistema che definisce un forno ad atmosfera. Gestisce l'introduzione, la composizione e la portata dei gas di processo.

È costituito da ingressi del gas, flussometri o controllori, e talvolta miscelatori di gas. Questo sistema consente all'operatore di utilizzare gas inerti (come Azoto o Argon) per prevenire reazioni o gas reattivi (come Idrogeno o Monossido di Carbonio) per modificare intenzionalmente la chimica della superficie del materiale.

Il Sistema di Controllo della Temperatura: Garanzia di Precisione

Questo sistema agisce come il cervello del forno, assicurando che il ciclo termico sia eseguito con elevata precisione e ripetibilità.

Si basa su sensori, tipicamente termocoppie, posizionati all'interno della camera per misurare la temperatura. Questi dati vengono inviati a un controllore programmabile, che modula la potenza agli elementi riscaldanti per seguire con precisione un profilo di temperatura preimpostato.

Il Sistema di Scarico e Sicurezza: Mantenimento della Stabilità

Questo sistema rimuove in sicurezza i gas di processo usati dalla camera e gestisce eventuali condizioni anomale.

Include uscite del gas e, in alcuni casi, sistemi di filtrazione o post-combustione per trattare gli scarichi. Criticamente, include anche interblocchi di sicurezza che monitorano il flusso del gas, la pressione e la temperatura per proteggere sia l'operatore che l'attrezzatura.

Comprendere i Compromessi Chiave

La scelta o il funzionamento di un forno ad atmosfera implica il bilanciamento di priorità contrastanti. I requisiti del vostro processo determineranno dove dovete investire in termini di prestazioni.

Purezza vs. Costo

Ottenere un ambiente veramente privo di ossigeno richiede una camera a tenuta di vuoto e gas di elevata purezza, il che aumenta significativamente i costi. Per molte applicazioni, mantenere una leggera pressione positiva con un flusso continuo di gas è sufficiente per prevenire la maggior parte dell'ingresso d'aria, offrendo un compromesso pratico.

Uniformità della Temperatura vs. Complessità

Un forno semplice con una singola zona di riscaldamento può avere significative variazioni di temperatura all'interno della camera. Raggiungere un'elevata uniformità della temperatura richiede più zone di riscaldamento controllate indipendentemente e una logica di controllo sofisticata, aumentando la complessità e il prezzo del forno.

Flessibilità vs. Semplicità

Un forno dedicato a un singolo processo, come la ricottura in azoto, può avere un sistema atmosferico molto semplice. Un forno multiuso in grado di gestire atmosfere inerti, riducenti e ossidanti richiede un sistema di gestione del gas e di sicurezza molto più complesso e costoso.

Fare la Scelta Giusta per il Vostro Obiettivo

La configurazione ideale del forno dipende interamente dal processo del materiale che è necessario eseguire. Comprendere la funzione di ogni componente consente di specificare un sistema che soddisfi i requisiti tecnici senza spese inutili.

- Se il vostro obiettivo principale è prevenire l'ossidazione: Prioritizzate un forno con eccellenti meccanismi di sigillatura e un affidabile sistema di erogazione di gas inerti (N₂, Ar).

- Se il vostro obiettivo principale è alterare la chimica superficiale (es. carburazione): Avete bisogno di un preciso sistema di controllo dell'atmosfera in grado di miscelare e controllare accuratamente i gas reattivi.

- Se il vostro obiettivo principale è un trattamento termico ad alta precisione: Investite in un sistema avanzato di controllo della temperatura con più zone di misurazione e un controllore programmabile per la massima uniformità e ripetibilità.

Considerando il forno come un sistema integrato, potete controllare l'ambiente di lavorazione del vostro materiale con fiducia e precisione.

Tabella riassuntiva:

| Componente | Funzione Chiave | Caratteristiche Comuni |

|---|---|---|

| Sistema di Riscaldamento | Genera energia termica | Elementi a resistenza elettrica, bruciatori a gas |

| Camera Sigillata | Contiene l'ambiente controllato | Materiali ad alta temperatura, guarnizioni robuste |

| Sistema di Controllo dell'Atmosfera | Gestisce la composizione e il flusso del gas | Ingressi del gas, flussometri, gas inerti/reattivi |

| Sistema di Controllo della Temperatura | Garantisce cicli termici precisi | Termocoppie, controllori programmabili |

| Sistema di Scarico e Sicurezza | Rimuove i gas e garantisce la sicurezza | Uscite del gas, interblocchi di sicurezza, filtrazione |

Pronti a migliorare le capacità del vostro laboratorio con un forno ad atmosfera personalizzato? Noi di KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze uniche. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per requisiti sperimentali precisi. Contattateci oggi stesso per discutere come la nostra esperienza può ottimizzare la lavorazione dei materiali e guidare l'innovazione nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento