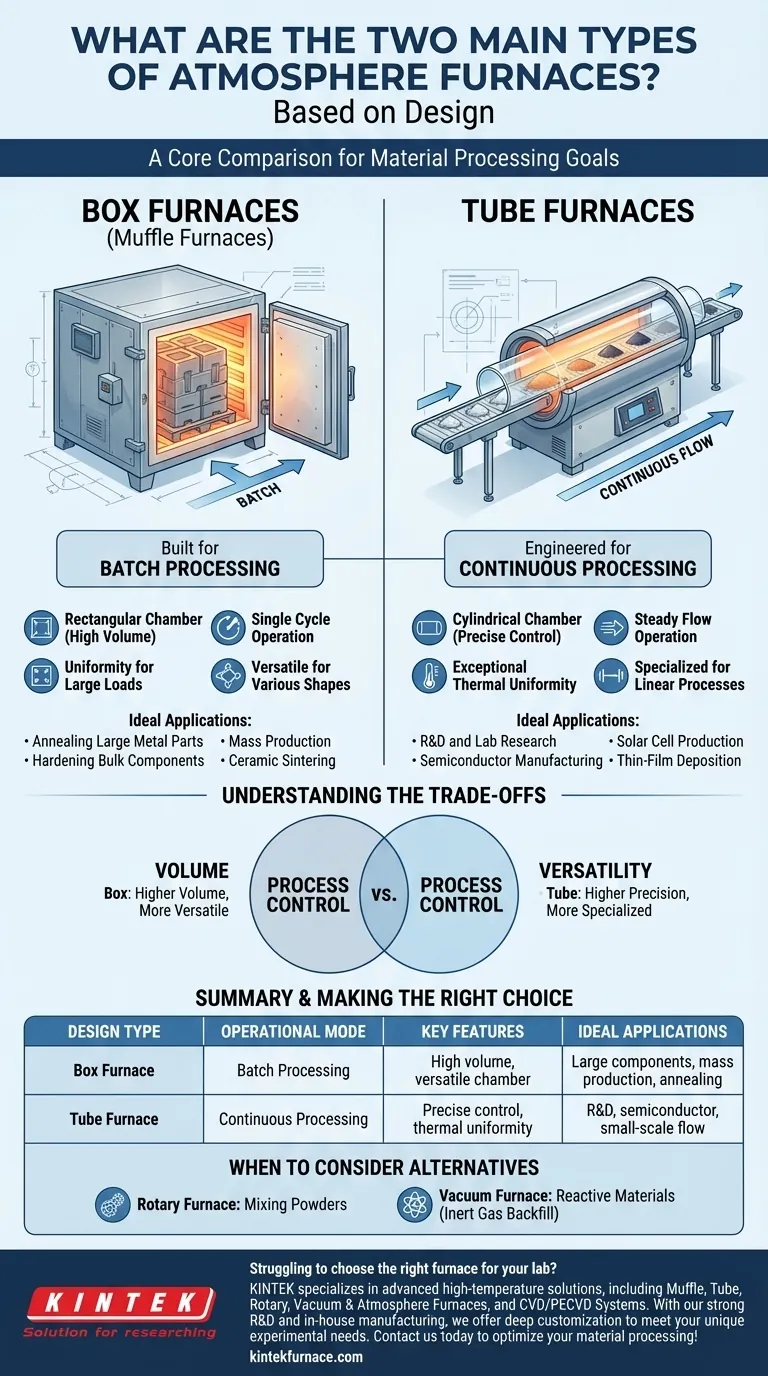

Alla base, i forni ad atmosfera sono classificati in due design primari in base alla loro struttura fisica e al metodo di lavorazione. I due tipi più comuni sono i forni a cassetto, che utilizzano una camera rettangolare per la lavorazione dei materiali in lotti, e i forni a tubo, che utilizzano una camera cilindrica ideale per il flusso continuo o la lavorazione di campioni su piccola scala.

La scelta tra un forno a cassetto e un forno a tubo è fondamentalmente una decisione tra la lavorazione in lotti per la scala e la lavorazione continua per la precisione. Comprendere questa distinzione è la chiave per selezionare lo strumento giusto per il tuo obiettivo di lavorazione del materiale.

Analisi dei design principali

La forma fisica di un forno ne determina direttamente il caso d'uso ideale, influenzando ogni aspetto, dal volume del campione al tipo di processo.

Il forno a cassetto: Costruito per la lavorazione in lotti

Un forno a cassetto, noto anche come forno a muffola, presenta una camera rettangolare. La sua funzione primaria è quella di trattare una quantità definita di materiale, o "lotto", in un unico ciclo.

Si caricano i materiali, si sigilla la camera, si esegue il ciclo di riscaldamento e controllo dell'atmosfera, e quindi si scarica il prodotto finito. Questo design è ideale per la lavorazione simultanea di componenti grandi e ingombranti o di grandi quantità di parti più piccole.

Il forno a tubo: Progettato per il flusso continuo

Un forno a tubo utilizza un tubo cilindrico, tipicamente fatto di ceramica o quarzo, come camera di riscaldamento. I materiali vengono fatti passare attraverso il tubo, consentendo un processo continuo o semi-continuo.

Questo design eccelle in ambienti di laboratorio, ricerca e sviluppo, e produzione su piccola scala dove è richiesto un controllo preciso su un campione in movimento. È comune in applicazioni come la produzione di semiconduttori e la produzione di celle solari.

Modalità operativa: Batch vs. Continua

Mentre il design è il progetto fisico, la modalità operativa è la strategia funzionale. Questa è la distinzione più critica per allineare un forno alla propria applicazione.

Comprendere la lavorazione in lotti (Batch Processing)

La lavorazione in lotti è il metodo preferito per trattamenti come la ricottura o la tempra di grandi parti metalliche. L'intero carico di lavoro viene riscaldato e raffreddato insieme, rendendolo adatto per la produzione di massa dove l'uniformità attraverso un singolo carico è fondamentale. I forni a cassetto sono lo standard per questa modalità.

Comprendere la lavorazione continua (Continuous Processing)

La lavorazione continua prevede che i materiali si muovano costantemente attraverso l'ambiente controllato del forno. Ciò è essenziale per i processi che richiedono un gradiente termico costante e ripetibile. I forni a tubo sono il design continuo per eccellenza, ma anche altri tipi specializzati come i forni rotanti (per il rimescolamento e la miscelazione dei materiali) rientrano in questa categoria.

Comprendere i compromessi

Nessun singolo design è universalmente superiore. La scelta ottimale dipende dal bilanciamento tra volume, precisione e flessibilità.

Volume vs. Controllo del processo

I forni a cassetto offrono un volume di lavorazione significativamente più elevato per ciclo. Tuttavia, mantenere una temperatura e un'atmosfera perfettamente uniformi in una grande camera tridimensionale può essere più impegnativo che nell'ambiente ristretto di un forno a tubo.

I forni a tubo forniscono un eccezionale controllo del processo e uniformità termica, ma sono limitati a dimensioni di campioni più piccole e a una minore produttività.

Versatilità vs. Specializzazione

I forni a cassetto sono generalmente più versatili, ospitando un'ampia varietà di dimensioni e forme di parti. Il loro design semplice e aperto li rende un cavallo di battaglia flessibile per molte applicazioni metallurgiche e ceramiche.

I forni a tubo sono più specializzati. Sono perfezionati per processi lineari, deposizione di film sottili ed esperimenti in cui un campione deve muoversi attraverso diverse zone di temperatura in modo altamente controllato.

Quando nessun design è perfetto

Per materiali altamente sensibili che richiedono una pressione estremamente bassa, è spesso necessario un forno a vuoto riempito con un gas inerte. Questi sistemi forniscono l'ambiente più pulito possibile rimuovendo prima i gas reattivi e poi introducendo un'atmosfera controllata.

Fare la scelta giusta per la tua applicazione

Per selezionare il forno corretto, inizia definendo il tuo obiettivo primario di lavorazione.

- Se il tuo obiettivo principale è la produzione di massa o il trattamento termico di grandi componenti: Un forno a cassetto offre la capacità necessaria e la possibilità di elaborare in lotti.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o il flusso continuo su piccola scala: Un forno a tubo fornisce la precisione e l'ambiente controllato di cui hai bisogno.

- Se il tuo obiettivo principale è la lavorazione di polveri o granulati che richiedono una miscelazione costante: Un forno rotante è il design più efficace.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o sensibili all'ossigeno: Un forno a vuoto con reintegro di gas inerte è la scelta definitiva per la purezza.

In definitiva, allineare il design e la modalità operativa del forno con il tuo materiale specifico e il tuo obiettivo finale è l'unico percorso verso un risultato di successo.

Tabella riassuntiva:

| Tipo di design | Modalità operativa | Caratteristiche principali | Applicazioni ideali |

|---|---|---|---|

| Forno a cassetto | Lavorazione in lotti | Alto volume, camera versatile | Componenti grandi, produzione di massa, ricottura |

| Forno a tubo | Lavorazione continua | Controllo preciso, uniformità termica | R&S, semiconduttori, flusso su piccola scala |

Hai difficoltà a scegliere il forno giusto per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per ottimizzare la lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale