Il vantaggio principale di un forno a muffola è la sua capacità di creare un ambiente di processo altamente controllato e isolato. Ciò si ottiene attraverso una camera sigillata, nota come muffola, che separa il materiale in trattamento dagli elementi riscaldanti del forno e dall'aria esterna. Questo design fondamentale porta a una purezza superiore del prodotto prevenendo l'ossidazione, consente un'ampia gamma di trattamenti termici specializzati e migliora l'efficienza operativa complessiva.

Un forno a muffola dovrebbe essere visto non solo come una fonte di calore, ma come uno strumento di precisione. Separando fisicamente il carico di lavoro dall'ambiente circostante, esso offre agli ingegneri il controllo assoluto sulle due variabili più critiche nella lavorazione dei materiali: atmosfera e temperatura.

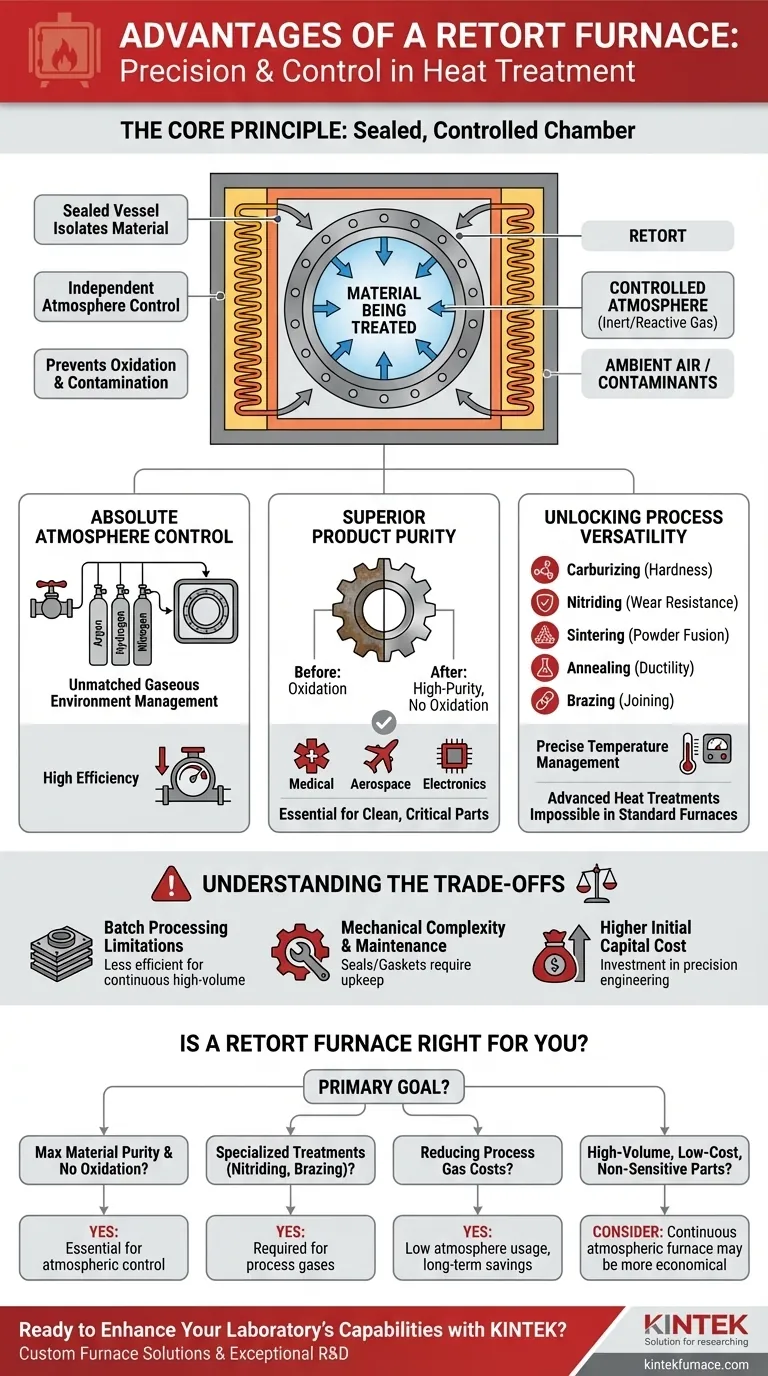

Il Principio Fondamentale: Una Camera Sigillata e Controllata

La caratteristica distintiva di un forno a muffola è la muffola stessa. Comprendere questo componente è fondamentale per afferrare tutti i suoi successivi vantaggi.

Cos'è una Muffola?

Una muffola è un recipiente sigillato, tipicamente realizzato in lega metallica o ceramica, che contiene il materiale da trattare termicamente. L'intero recipiente viene quindi posizionato all'interno del forno per essere riscaldato.

Questo design crea un ambiente interno completamente isolato. L'atmosfera all'interno della muffola può essere controllata indipendentemente dall'aria esterna.

Controllo Assoluto dell'Atmosfera

Poiché la muffola è un sistema chiuso, offre un controllo impareggiabile sull'ambiente gassoso che circonda il prodotto. Ciò previene reazioni indesiderate con ossigeno, umidità e altri contaminanti presenti nell'aria.

Questo design sigillato rende estremamente efficiente l'introduzione e il mantenimento di atmosfere di processo specializzate, come argon inerte, idrogeno reattivo o azoto per la nitrurazione.

L'Impatto sulla Purezza del Prodotto

Il risultato diretto del controllo preciso dell'atmosfera è un aumento significativo della qualità del prodotto. Prevenendo l'ossidazione e la contaminazione, i forni a muffola sono essenziali per produrre parti pulite e di elevata purezza.

Ciò è fondamentale per applicazioni in campo medico, aerospaziale ed elettronico, dove anche livelli microscopici di ossidazione superficiale possono portare al guasto dei componenti.

Sblocco della Versatilità del Processo

La combinazione di atmosfera controllata e gestione precisa della temperatura rende i forni a muffola eccezionalmente versatili.

Gestione Precisa della Temperatura

I moderni forni a muffola integrano sofisticati sistemi di controllo della temperatura. In combinazione con l'ambiente di riscaldamento uniforme all'interno della camera sigillata, questi sistemi consentono cicli termici estremamente accurati e ripetibili.

Il forno può essere riscaldato da elementi elettrici o bruciatori a gas, con la scelta che dipende dall'applicazione specifica e dai requisiti di temperatura.

Abilitazione di Trattamenti Termici Avanzati

La capacità di manipolare sia la temperatura che l'atmosfera consente ai forni a muffola di eseguire un'ampia gamma di processi impossibili in un forno atmosferico standard.

Le applicazioni comuni includono:

- Carbocementazione: Aggiunta di carbonio alla superficie dell'acciaio per aumentarne la durezza.

- Nitrurazione: Diffusione di azoto nella superficie di un metallo per la resistenza all'usura.

- Sinterizzazione: Fusione di materiali in polvere ad alte temperature.

- Ricottura: Alterazione della microstruttura di un materiale per migliorarne la duttilità.

- Brasatura: Unione di metalli utilizzando un metallo d'apporto in un ambiente pulito e privo di flussanti.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono la soluzione universale per tutte le applicazioni di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Limitazioni della Lavorazione in Lotti

La maggior parte dei forni a muffola opera in modalità batch. Sebbene ideale per parti di alto valore o varie, questo può essere meno efficiente per la produzione continua e ad alto volume di un singolo articolo rispetto ai forni a nastro o a tunnel.

Complessità Meccanica e Manutenzione

La natura sigillata della muffola introduce componenti meccanici come guarnizioni, tenute e morsetti. Questi componenti sono fondamentali per mantenere l'integrità atmosferica ma possono essere punti di guasto e richiedono manutenzione o sostituzione regolare.

Costo Capitale Iniziale Più Elevato

L'ingegneria di precisione, i sistemi di controllo e i materiali specializzati richiesti per un forno a muffola comportano tipicamente un investimento iniziale più elevato rispetto ai forni atmosferici più semplici e non sigillati.

Un Forno a Muffola è Adatto alla Tua Applicazione?

La scelta della giusta tecnologia del forno dipende interamente dai requisiti del processo e dagli obiettivi primari.

- Se il tuo obiettivo principale è la massima purezza del materiale e la prevenzione dell'ossidazione: La muffola sigillata è non negoziabile e fornisce il massimo livello di controllo atmosferico.

- Se il tuo obiettivo principale è l'esecuzione di trattamenti specializzati come la nitrurazione o la brasatura in idrogeno: Un forno a muffola è essenziale per gestire in modo sicuro ed efficace i gas di processo richiesti.

- Se il tuo obiettivo principale è la riduzione dei costi del gas di processo: Il basso consumo di atmosfera di una muffola sigillata offre significativi risparmi a lungo termine rispetto ai forni continuamente spurgati.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di parti non sensibili: Dovresti valutare se la produttività di un sistema a muffola batch soddisfa le tue esigenze, o se un forno atmosferico continuo è una scelta più economica.

In definitiva, la scelta di un forno a muffola è un investimento nel controllo del processo, nella ripetibilità e nella qualità finale del tuo prodotto.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Ambiente Sigillato | Isola il materiale dagli elementi esterni per una purezza e un controllo superiori. |

| Controllo dell'Atmosfera | Consente l'uso di gas inerti o reattivi per prevenire ossidazione e contaminazione. |

| Precisione della Temperatura | Garantisce cicli termici accurati e ripetibili per risultati costanti. |

| Versatilità del Processo | Supporta trattamenti come carbocementazione, nitrurazione, sinterizzazione, ricottura e brasatura. |

| Efficienza Operativa | Riduce l'uso di gas e i costi in applicazioni specializzate. |

Sei pronto a migliorare le capacità del tuo laboratorio con un forno a muffola personalizzato? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di purezza superiore, controllo preciso dell'atmosfera o trattamenti termici su misura, possiamo aiutarti a ottenere risultati ottimali. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico