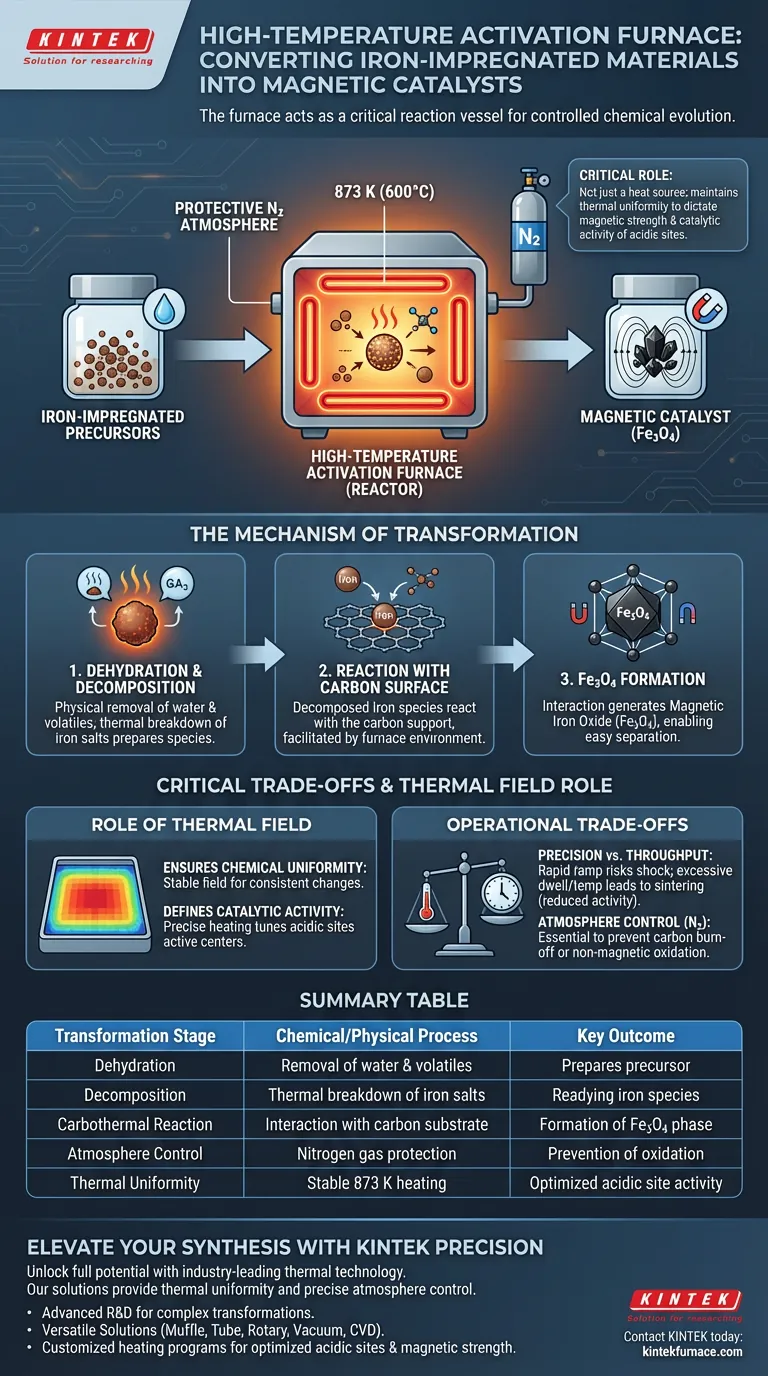

Il forno di attivazione ad alta temperatura funge da recipiente di reazione critico per la conversione di precursori impregnati di ferro in catalizzatori magnetici funzionali. Sotto un'atmosfera protettiva di azoto, tipicamente a 873 K (600°C), guida una trasformazione riduttiva che disidrata e decompone i sali di ferro, facendoli infine reagire con il substrato di carbonio per formare ossido di ferro magnetico (Fe3O4).

Il forno non è semplicemente una fonte di calore; agisce come un reattore per l'evoluzione chimica controllata. La sua capacità di mantenere l'uniformità termica detta direttamente la forza magnetica risultante e l'attività catalitica dei siti acidi del materiale.

Il Meccanismo di Trasformazione

Disidratazione e Decomposizione

Il processo inizia con la rimozione fisica dell'acqua e dei componenti volatili. Man mano che il forno sale alla temperatura target, i precursori di sali di ferro subiscono la disidratazione.

Dopo la disidratazione, i sali si decompongono termicamente. Questo prepara le specie di ferro per il legame chimico finale richiesto per attivare il materiale.

Reazione con la Superficie del Carbonio

L'evento chimico distintivo si verifica quando le specie di ferro decomposte interagiscono con il supporto di carbonio. L'ambiente del forno facilita una reazione tra questi precursori e la superficie del carbonio.

Questa interazione genera ossido di ferro magnetico (Fe3O4). Questa specifica fase ossidica è responsabile delle proprietà magnetiche del materiale, consentendo una facile separazione del catalizzatore dopo l'uso.

Il Ruolo del Campo Termico

Garantire l'Uniformità Chimica

Il forno fornisce un campo termico stabile, essenziale per cambiamenti chimici coerenti in tutto il lotto di materiale.

Se la distribuzione del calore è disomogenea, la conversione dei sali di ferro sarà incompleta o incoerente. Ciò porta a un catalizzatore con caratteristiche prestazionali imprevedibili.

Definire l'Attività Catalitica

Il programma di riscaldamento specifico (ad esempio, 873 K per 1 ora) fa più che creare magnetismo; regola il comportamento chimico della superficie.

L'uniformità di questa temperatura determina direttamente l'attività finale dei siti acidi. Questi siti sono i centri attivi in cui avverranno effettivamente le future reazioni catalitiche.

Compromessi Critici nell'Operazione

Precisione della Temperatura vs. Produttività

Ottenere la precisa struttura cristallina dell'Fe3O4 richiede una rigorosa aderenza al profilo di temperatura. Aumentare la temperatura troppo rapidamente per risparmiare tempo può causare shock termico o decomposizione incompleta.

Al contrario, tempi di permanenza eccessivi o temperature superiori all'intervallo ottimale di 873 K possono portare alla sinterizzazione. La sinterizzazione riduce l'area superficiale e diminuisce l'attività dei siti acidi.

Controllo dell'Atmosfera

Il riferimento primario evidenzia la necessità di protezione con azoto. Questa atmosfera inerte previene l'ossidazione incontrollata.

Senza questa protezione, il supporto di carbonio potrebbe consumarsi (bruciare) o il ferro potrebbe ossidarsi in fasi non magnetiche (come Fe2O3), rendendo il catalizzatore inutile per le sue previste applicazioni di separazione magnetica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi catalitica, allinea il funzionamento del tuo forno con le tue specifiche metriche di prestazione.

- Se il tuo obiettivo principale è la Separazione Magnetica: Dai priorità all'uniformità della temperatura e a un rigoroso controllo dell'atmosfera per garantire la massima resa della fase Fe3O4.

- Se il tuo obiettivo principale è la Reattività Chimica: Concentrati sulla durata precisa del riscaldamento e sulle velocità di rampa per ottimizzare la distribuzione e la forza dei siti attivi acidi.

Controlla il campo termico e controllerai la chimica.

Tabella Riassuntiva:

| Fase di Trasformazione | Processo Chimico/Fisico | Risultato Chiave |

|---|---|---|

| Disidratazione | Rimozione di acqua e volatili | Prepara il precursore per la decomposizione |

| Decomposizione | Degradazione termica dei sali di ferro | Preparazione delle specie di ferro per il legame |

| Reazione Carbometallurgica | Interazione con il substrato di carbonio | Formazione della fase magnetica Fe3O4 |

| Controllo Atmosfera | Protezione con gas azoto | Prevenzione della combustione del carbonio/ossidazione |

| Uniformità Termica | Riscaldamento stabile a 873 K | Attività catalitica ottimizzata dei siti acidi |

Eleva la Tua Sintesi Catalitica con la Precisione KINTEK

Sblocca il pieno potenziale delle tue trasformazioni di materiali con la tecnologia termica leader del settore di KINTEK. Che tu stia sviluppando catalizzatori magnetici o substrati di carbonio avanzati, le nostre soluzioni ad alta temperatura forniscono l'uniformità termica e il controllo preciso dell'atmosfera essenziali per un'evoluzione chimica coerente.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo Avanzati: Sistemi progettati per complesse trasformazioni riduttive e processi di disidratazione.

- Soluzioni Versatili: Scegli tra i nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD per adattarli alla tua specifica scala di produzione.

- Personalizzati per l'Eccellenza: Personalizziamo i programmi di riscaldamento per ottimizzare i siti acidi e la forza magnetica del tuo materiale.

Non lasciare che una distribuzione disomogenea del calore comprometta la tua ricerca. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e scopri come i nostri forni ingegnerizzati da esperti possono perfezionare i tuoi risultati chimici.

Guida Visiva

Riferimenti

- Luigi di Bitonto, Carlo Pastore. A Closed-Loop Biorefinery Approach for the Valorization of Winery Waste: The Production of Iron-Sulfonated Magnetic Biochar Catalysts and 5-Hydroxymethyl Furfural from Grape Pomace and Stalks. DOI: 10.3390/catal14030185

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali tipi di gas vengono utilizzati nei forni inerti per creare un ambiente controllato? Scopri Azoto vs. Argon per Risultati Ottimali

- Qual è la funzione di un forno a muffola? Ottenere un controllo preciso dell'atmosfera per la lavorazione dei materiali

- Quali sono gli scopi principali di un forno a atmosfera controllata? Ottenere una lavorazione e protezione precisa dei materiali

- A cosa servono i forni per metallizzazione? Legare il metallo alla ceramica per l'elettronica avanzata

- Perché la natura inerte dell'argon è importante nelle applicazioni in fornace? Proteggere i materiali dalle reazioni ad alta temperatura

- Quali sono i vantaggi di un'atmosfera riducente a idrogeno per i pezzi MIM in acciaio inossidabile? Ottenere un'integrità superiore

- Quali settori utilizzano comunemente i forni a crogiolo (retort)? Essenziali per la lavorazione ad alta temperatura controllata

- Quali materiali oltre ai metalli beneficiano del trattamento termico in atmosfera inerte? Proteggere i polimeri ad alte prestazioni come il PTFE