In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è una tecnologia fondamentale perché risolve un dilemma fondamentale di produzione: come depositare un film sottile durevole e di alta qualità su una superficie senza distruggere tale superficie con temperature elevate. Utilizzando un plasma ricco di energia anziché temperature estreme per guidare le reazioni chimiche, la PECVD consente la creazione di materiali avanzati su componenti sensibili alla temperatura, una capacità indispensabile per l'elettronica moderna, l'ottica e le celle solari.

Il vantaggio critico della PECVD è la sua capacità di disaccoppiare l'energia richiesta per la deposizione chimica dall'energia termica. Sostituisce la forza bruta dell'alto calore con l'energia mirata di un plasma, consentendo la crescita di film di alta qualità a basse temperature.

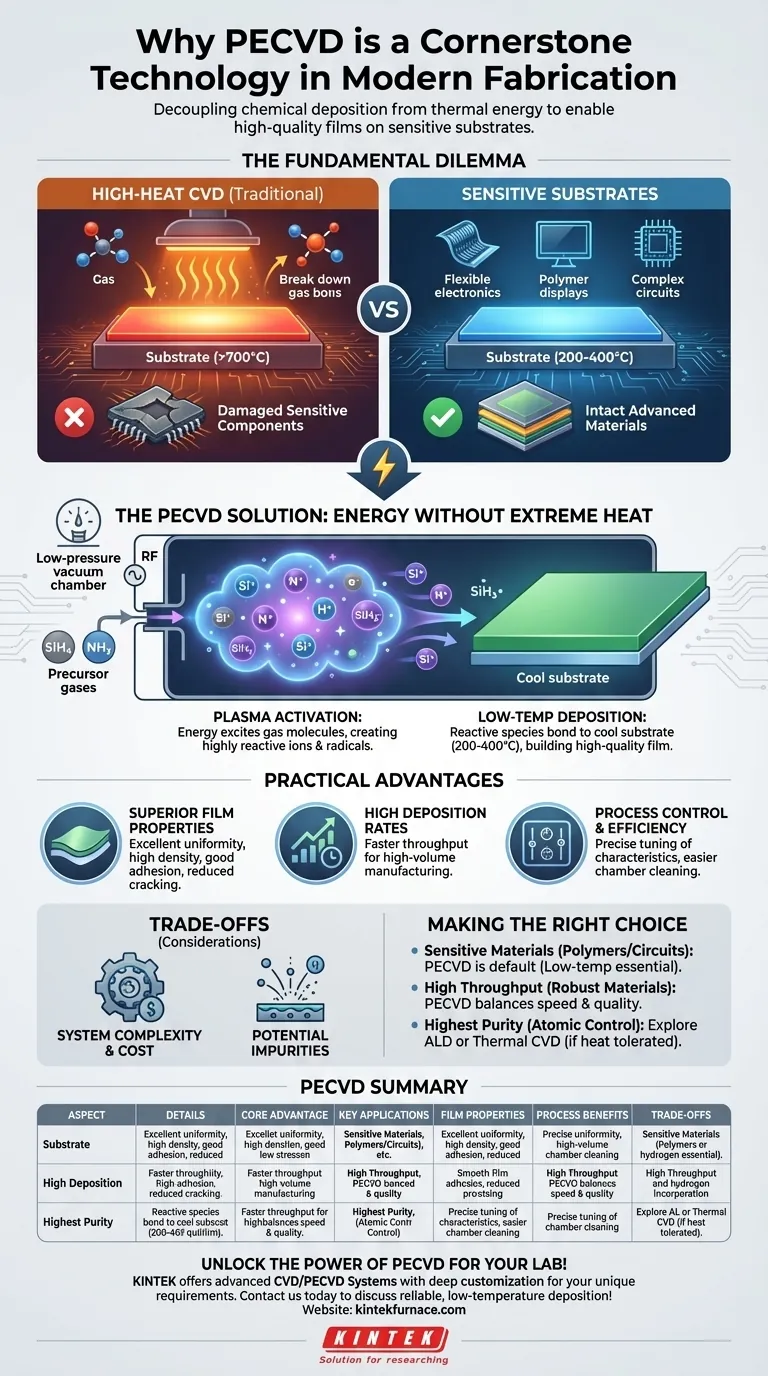

Il Problema Fondamentale: Calore contro Integrità del Materiale

Il Dilemma ad Alta Temperatura del CVD Tradizionale

La deposizione chimica da vapore (CVD) convenzionale è una tecnica potente che si basa su temperature elevate, spesso da diverse centinaia a oltre mille gradi Celsius. Questa energia termica è necessaria per decomporre i gas precursori e innescare le reazioni chimiche che formano un film solido sul substrato.

Sebbene efficace, questa dipendenza dal calore crea una limitazione importante.

La Sfida dei Substrati Sensibili

La fabbricazione moderna, specialmente nei semiconduttori e nell'elettronica flessibile, comporta la costruzione di strutture complesse a più strati. I componenti sottostanti, come i circuiti integrati con linee metalliche sottili o i display flessibili a base di polimeri, non possono resistere alle temperature estreme del CVD tradizionale senza essere danneggiati o completamente distrutti.

Questo crea un collo di bottiglia critico: non è possibile aggiungere uno strato funzionale necessario se il processo per aggiungerlo rovina il lavoro già svolto.

Come la PECVD Risolve il Problema del Calore

Introduzione al Plasma: Energia Senza Calore Estremo

La PECVD aggira il problema del calore introducendo energia in una forma diversa. All'interno di una camera a vuoto a bassa pressione, viene applicato un campo elettrico ai gas precursori.

Questa energia applicata eccita le molecole di gas, strappando elettroni e creando un plasma, uno stato della materia altamente reattivo costituito da ioni, elettroni e radicali neutri.

Il Meccanismo della Deposizione Assistita da Plasma

Questi ioni e radicali appena formati all'interno del plasma sono estremamente reattivi chimicamente. Non hanno bisogno di alta energia termica per reagire e formare un film perché sono già in uno stato "attivato".

Quando queste specie attivate entrano in contatto con la superficie del substrato relativamente fresca, si legano prontamente ad essa, costruendo lo strato di film sottile desiderato strato dopo strato. Il processo utilizza tipicamente gas precursori come il silano ($\text{SiH}_4$) per i film di silicio o l'ammoniaca ($\text{NH}_3$) per i film di nitruro.

Risultato Chiave: Film di Alta Qualità su Substrati Freddi

Il risultato è il meglio di entrambi i mondi. Si ottengono film densi, uniformi e di alta qualità, caratteristici di un processo di deposizione da vapore, ma a temperature sufficientemente basse (ad esempio, 200-400 °C) da essere compatibili con dispositivi completamente fabbricati e sensibili.

I Vantaggi Pratici della PECVD

Proprietà del Film Superiori

Poiché l'energia è fornita dal plasma, il processo consente un controllo preciso sulle proprietà finali del film. I film PECVD sono noti per la loro eccellente uniformità su substrati di grandi dimensioni, alta densità e buona adesione.

Questo processo produce anche film con stress interno ridotto, il che riduce significativamente la probabilità di cracking, un fattore critico per l'affidabilità del dispositivo.

Alti Tassi di Deposizione

La natura altamente reattiva delle specie di plasma porta spesso a una crescita del film più rapida rispetto ad altre tecniche di deposizione a bassa temperatura. Questo alto rendimento è un vantaggio importante negli ambienti di produzione ad alto volume come gli impianti di fabbricazione di semiconduttori.

Controllo e Efficienza del Processo

Gli ingegneri possono ottimizzare con precisione le caratteristiche del film come composizione, spessore e indice di rifrazione regolando i parametri di processo come i flussi di gas, la pressione e la potenza applicata per generare il plasma. Inoltre, la chimica del processo può portare a una pulizia della camera più facile, riducendo i tempi di inattività delle apparecchiature.

Comprendere i Compromessi

Complessità e Costo del Sistema

I sistemi PECVD sono intrinsecamente più complessi dei semplici reattori CVD termici. Richiedono alimentatori a radiofrequenza (RF) o a microonde sofisticati, tecnologia del vuoto e una gestione precisa dei gas, il che può aumentare i costi di capitale e manutenzione.

Potenziale di Impurità

Il plasma energetico può talvolta sputare materiale dalle pareti della camera o dagli elettrodi, il quale può quindi essere incorporato nel film in crescita come impurità. Inoltre, i gas precursori (come il silano) sono ricchi di idrogeno, e questo idrogeno può essere incorporato nel film, influenzando talvolta le sue proprietà elettriche o ottiche se non gestito.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici del tuo substrato e del dispositivo finale.

- Se il tuo obiettivo principale è la fabbricazione su materiali sensibili al calore (come polimeri, plastiche o circuiti completati): La PECVD è spesso la scelta predefinita, poiché la sua natura a bassa temperatura è essenziale per prevenire danni al substrato.

- Se il tuo obiettivo principale è massimizzare la produttività per materiali robusti: La PECVD offre un eccellente equilibrio tra alti tassi di deposizione e proprietà del film di alta qualità, rendendola un cavallo di battaglia per la produzione di massa.

- Se il tuo obiettivo principale è ottenere la purezza del film assoluta o il controllo a livello atomico: Potrebbe essere necessario esplorare alternative come la deposizione di strati atomici (ALD) o utilizzare il CVD tradizionale se il tuo substrato può tollerare il calore.

In definitiva, la capacità della PECVD di consentire la deposizione di materiali di alta qualità senza calore distruttivo è ciò che la rende una tecnologia profondamente abilitante per la costruzione della prossima generazione di dispositivi avanzati.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Vantaggio Principale | Deposita film sottili di alta qualità a basse temperature (200-400 °C) utilizzando energia al plasma, evitando danni al substrato. |

| Applicazioni Chiave | Semiconduttori, elettronica flessibile, ottica, celle solari. |

| Proprietà del Film | Eccellente uniformità, alta densità, buona adesione, basso stress, riduzione del cracking. |

| Vantaggi del Processo | Alti tassi di deposizione, controllo preciso delle caratteristiche del film, compatibilità con materiali sensibili. |

| Compromessi | Maggiore complessità e costo del sistema, potenziale di impurità come l'incorporazione di idrogeno. |

Sblocca il Potere della PECVD per il Tuo Laboratorio!

In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, ottica o altri materiali sensibili.

Contattaci oggi stesso per discutere come i nostri sistemi PECVD possono migliorare i tuoi processi di fabbricazione con una deposizione affidabile a bassa temperatura e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati