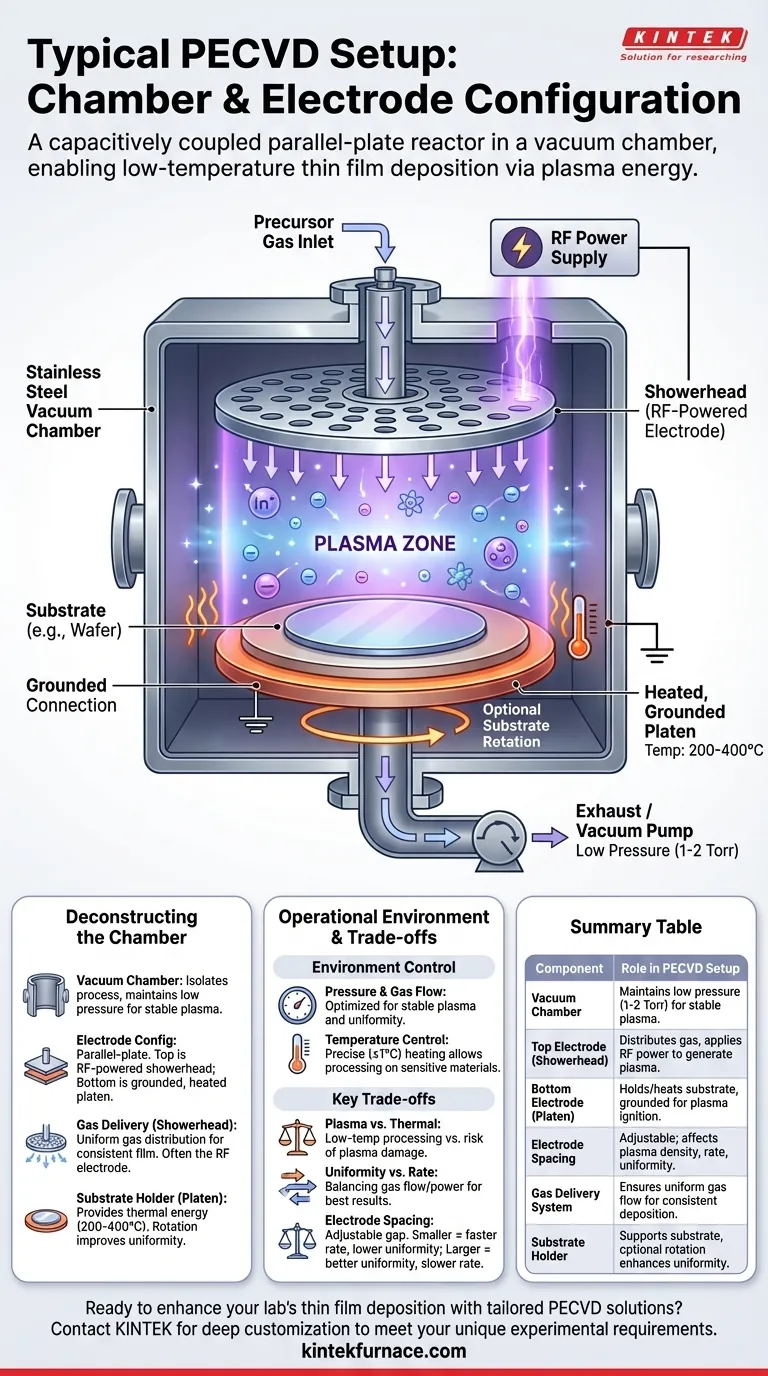

Al suo centro, un tipico sistema di deposizione chimica da fase vapore assistita da plasma (PECVD) è un reattore a piastre parallele accoppiato capacitivamente alloggiato all'interno di una camera a vuoto. In questa configurazione, i gas precursori vengono introdotti attraverso un ugello specializzato chiamato "showerhead" (soffione), che spesso funge anche da elettrodo superiore alimentato in RF. Il substrato poggia su un elettrodo inferiore riscaldato e messo a terra (piatto di supporto), e l'energia a radiofrequenza (RF) accende un plasma tra queste due piastre, guidando le reazioni chimiche necessarie per la deposizione del film a temperature relativamente basse.

La progettazione fondamentale di un sistema PECVD è ingegnerizzata per creare un ambiente di plasma controllato a bassa pressione. L'uso dell'energia del plasma, piuttosto che di alta energia termica, è la chiave che consente la deposizione di film sottili di alta qualità su substrati che non possono sopportare alte temperature.

Scomposizione della Camera PECVD

Per comprendere il processo, dobbiamo prima comprendere i componenti principali del sistema fisico e il ruolo che ognuno svolge.

La Camera a Vuoto

L'intero processo avviene all'interno di una camera a vuoto, tipicamente costruita in acciaio inossidabile. Questa camera isola il processo dall'atmosfera esterna.

La sua funzione principale è quella di consentire il funzionamento a pressioni molto basse, solitamente nell'intervallo da 1 a 2 Torr. Questa bassa pressione è fondamentale per generare un plasma stabile e controllare il cammino libero medio delle molecole di gas.

La Configurazione degli Elettrodi

La configurazione più comune è un reattore a piastre parallele. Questo è costituito da due elettrodi paralleli separati da pochi centimetri.

L'elettrodo superiore è tipicamente uno showerhead collegato a un alimentatore RF (Radio Frequenza). Questa energia RF è ciò che eccita i gas precursori in uno stato di plasma.

L'elettrodo inferiore è un piatto di supporto messo a terra che sostiene il substrato (ad esempio, un wafer di silicio). Il substrato si trova direttamente nella zona di generazione del plasma.

Il Sistema di Erogazione del Gas (Showerhead)

La deposizione uniforme del film richiede una distribuzione uniforme del gas. Ciò si ottiene utilizzando uno showerhead.

Questo componente è una piastra accuratamente realizzata con molti piccoli fori che introducono i gas precursori in modo uniforme sulla superficie del substrato sottostante. In molti sistemi moderni, questo showerhead è anche l'elettrodo RF alimentato.

Il Supporto per Substrati (Piatto di Supporto)

Il substrato poggia su un piatto di supporto riscaldato. Questo componente fornisce l'energia termica richiesta per le reazioni di deposizione, sebbene a una temperatura molto più bassa (tipicamente 200-400°C) rispetto ad altri metodi CVD.

Molti sistemi consentono anche la rotazione del substrato per migliorare ulteriormente l'uniformità del film sull'intero wafer.

L'Ambiente Operativo

L'hardware fisico è progettato per controllare con precisione l'ambiente di processo, che determina le proprietà finali del film depositato.

Gestione della Pressione e del Flusso di Gas

Un sistema di pompe a vuoto mantiene l'ambiente a bassa pressione. La pressione della camera e i tassi di flusso dei gas vengono ottimizzati insieme per garantire un plasma stabile e ottenere una buona uniformità all'interno del wafer.

I modelli di flusso dei gas possono variare. Alcuni sistemi introducono gas dal centro e li scaricano alla periferia, mentre altri fanno l'opposto. La scelta dipende dalla chimica specifica e dalle proprietà del film desiderate.

Controllo della Temperatura

Il piatto di supporto riscaldato consente un controllo preciso della temperatura, spesso con una precisione di ±1°C. Sebbene 200-400°C sia lo standard, i processi possono essere eseguiti a temperature sia inferiori che superiori a seconda dell'applicazione.

Questa temperatura operativa inferiore è il vantaggio principale del PECVD, poiché consente la deposizione su materiali sensibili alla temperatura come materie plastiche o circuiti integrati completamente lavorati.

Comprendere i Compromessi Chiave

La progettazione di un sistema PECVD riflette una serie di compromessi ingegneristici volti a ottimizzare il processo di deposizione.

Energia del Plasma vs. Energia Termica

Il compromesso centrale del PECVD è l'uso del plasma per fornire energia invece di fare affidamento esclusivamente sulle alte temperature (come nel LPCVD).

Ciò consente l'elaborazione a bassa temperatura, ma introduce anche il rischio di danni indotti dal plasma al substrato o al film in crescita. La progettazione del sistema—inclusi pressione, potenza e spaziatura degli elettrodi—è ottimizzata per ridurre al minimo questo danno ottenendo al contempo una velocità di deposizione desiderabile.

Uniformità vs. Velocità di Deposizione

Ottenere un'eccellente uniformità del film è un obiettivo primario. Questo è il motivo per cui tanta ingegneria è dedicata al design dello showerhead e alla dinamica del flusso di gas.

Tuttavia, le condizioni che promuovono una perfetta uniformità potrebbero non essere le stesse che producono la massima velocità di deposizione. Gli ingegneri devono bilanciare questi fattori regolando i parametri di processo come pressione, potenza RF e composizione del gas.

Spaziatura degli Elettrodi

La distanza tra lo showerhead e il substrato è un parametro regolabile e critico. Uno spazio più piccolo può aumentare la densità del plasma e la velocità di deposizione, ma può influire negativamente sull'uniformità.

Al contrario, uno spazio maggiore può migliorare l'uniformità ma può portare a un plasma meno denso e a un processo di deposizione più lento. Questa distanza deve essere accuratamente sintonizzata per ogni processo specifico.

Applicazione al Tuo Obiettivo

La configurazione di un sistema PECVD è direttamente collegata al risultato desiderato. Comprendere il tuo obiettivo principale ti aiuterà ad apprezzare perché alcune caratteristiche sono fondamentali.

- Se il tuo obiettivo principale è l'uniformità del film: Il design dello showerhead, la precisione dei controllori di flusso del gas e la capacità di ruotare il substrato sono le caratteristiche del sistema più critiche.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura: La capacità del piatto di supporto riscaldato di mantenere una temperatura bassa e stabile e l'efficacia del sistema RF nel generare plasma sono fondamentali.

- Se il tuo obiettivo principale è la ripetibilità del processo: La stabilità dell'alimentatore RF, dei misuratori di flusso di massa e dei controllori di pressione è essenziale per risultati coerenti da un ciclo all'altro.

In definitiva, la configurazione fisica di un reattore PECVD è una soluzione sofisticata progettata per controllare con precisione un ambiente di chimica del plasma per la crescita di film sottili.

Tabella Riassuntiva:

| Componente | Ruolo nella Configurazione PECVD |

|---|---|

| Camera a Vuoto | Mantiene una bassa pressione (1-2 Torr) per un plasma stabile e un ambiente controllato. |

| Elettrodo Superiore (Showerhead) | Distribuisce uniformemente i gas precursori e applica la potenza RF per generare il plasma. |

| Elettrodo Inferiore (Piatto di Supporto) | Sostiene e riscalda il substrato (200-400°C), spesso messo a terra per l'accensione del plasma. |

| Spaziatura degli Elettrodi | Distanza regolabile che influisce sulla densità del plasma, sulla velocità di deposizione e sull'uniformità del film. |

| Sistema di Erogazione del Gas | Garantisce un flusso di gas uniforme tramite lo showerhead per una deposizione coerente del film. |

| Supporto per Substrati | Sostiene il substrato con rotazione opzionale per migliorare l'uniformità del film sull'intero wafer. |

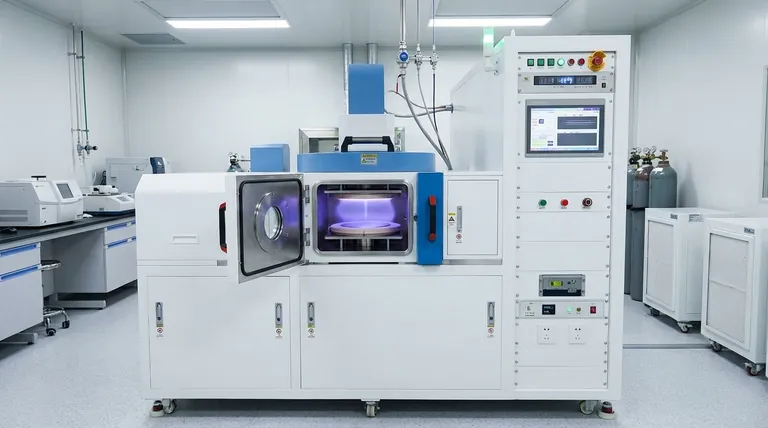

Pronto a migliorare la deposizione di film sottili del tuo laboratorio con soluzioni PECVD su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire sistemi di forni ad alta temperatura avanzati, inclusi Sistemi CVD/PECVD, progettati per diversi laboratori. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, sia che tu abbia bisogno di uniformità ottimizzata, lavorazione a bassa temperatura o risultati ripetibili. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura