Il principale significato tecnico dell'utilizzo di elementi riscaldanti al disiliciuro di molibdeno (MoSi2) risiede nella loro capacità di sostenere un ambiente stabile a 1500°C, essenziale per la sinterizzazione in fase liquida. Questa specifica capacità termica consente curve di controllo della temperatura precise, fondamentali per facilitare le reazioni chimiche necessarie a densificare i compositi di fanghi rossi-allumina senza l'applicazione di pressione meccanica esterna.

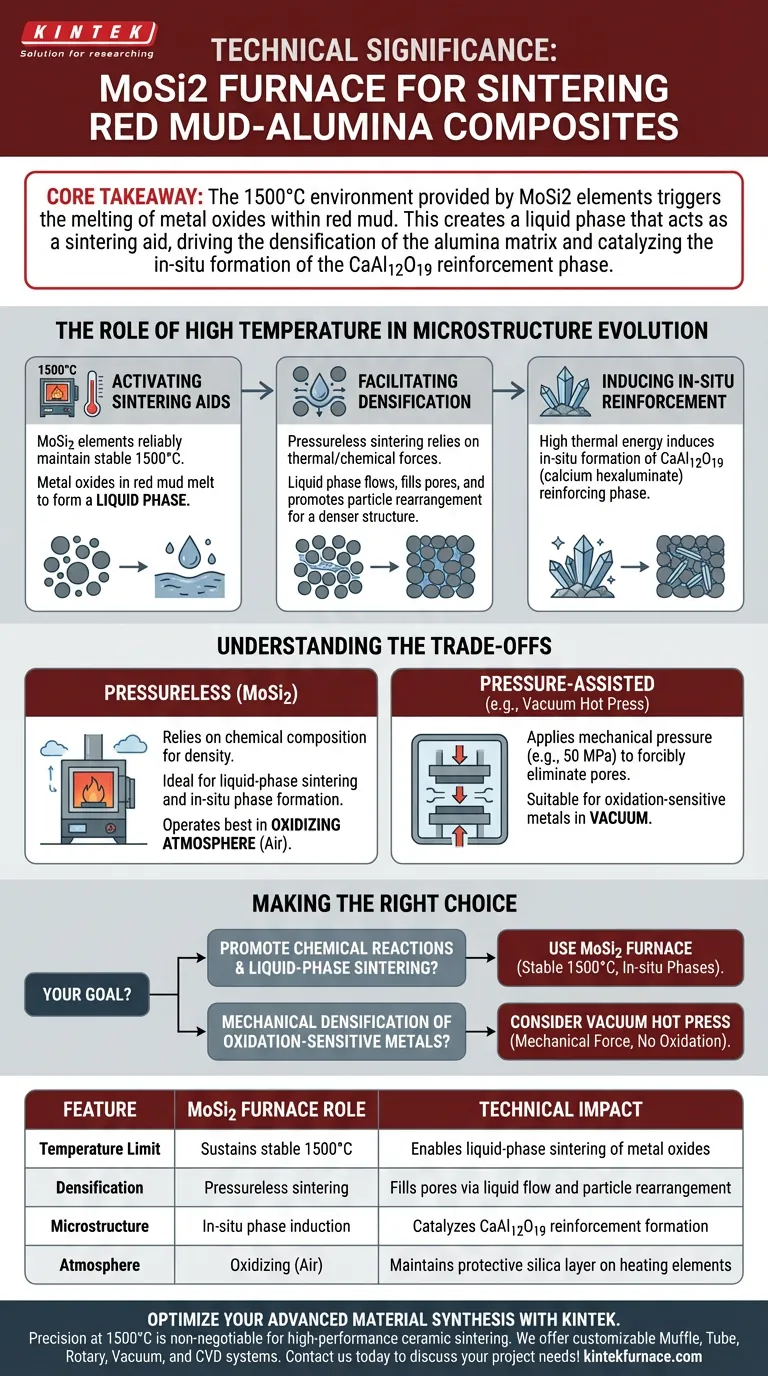

Concetto chiave L'ambiente a 1500°C fornito dagli elementi MoSi2 innesca la fusione degli ossidi metallici presenti nei fanghi rossi. Questo crea una fase liquida che agisce come ausilio alla sinterizzazione, promuovendo la densificazione della matrice di allumina e catalizzando la formazione in situ della fase di rinforzo CaAl12O19.

Il Ruolo delle Alte Temperature nell'Evoluzione Microstrutturale

Attivazione degli Ausili alla Sinterizzazione

Gli elementi riscaldanti standard spesso si degradano o perdono stabilità alle temperature richieste per le ceramiche avanzate. Gli elementi MoSi2 consentono specificamente al forno di raggiungere e mantenere in modo affidabile 1500°C.

A questa temperatura, gli ossidi metallici naturalmente presenti nei fanghi rossi subiscono una transizione di fase. Fondono per formare una fase liquida, che è il meccanismo che differenzia questo processo dalla sinterizzazione allo stato solido.

Facilitazione della Densificazione

Nella sinterizzazione senza pressione, la densificazione si basa interamente su forze termiche e chimiche piuttosto che su forze meccaniche.

La fase liquida generata dall'alta temperatura fluisce tra le particelle solide di allumina. Questa azione riempie gli spazi vuoti e promuove il riarrangiamento delle particelle, portando a una struttura composita finale più densa.

Induzione del Rinforzo In-Situ

Il controllo termico preciso consente il verificarsi di specifiche reazioni chimiche all'interno della matrice composita.

L'alta energia termica induce la formazione di CaAl12O19 (esaluminato di calcio). Questa fase non viene aggiunta esternamente; si forma "in situ" (durante il processo) grazie alla reazione tra i componenti dei fanghi rossi e l'allumina, agendo come fase di rinforzo per migliorare le proprietà del materiale.

Comprensione dei Compromessi

Sinterizzazione Senza Pressione vs. Sinterizzazione Assistita da Pressione

Mentre il forno MoSi2 eccelle nella sinterizzazione senza pressione, si affida pesantemente alla composizione chimica dei fanghi rossi per raggiungere la densità.

Se la formazione della "fase liquida" è insufficiente, il materiale potrebbe mantenere porosità. Al contrario, tecniche come la pressatura a caldo sotto vuoto (menzionata in contesti supplementari) applicano pressione meccanica (ad esempio, 50 MPa) per eliminare forzatamente i pori.

Limitazioni dell'Atmosfera

Gli elementi MoSi2 operano tipicamente al meglio in atmosfere ossidanti (aria) perché formano uno strato protettivo di silice.

Se il tuo processo richiede un alto vuoto per prevenire l'ossidazione di componenti metallici (come si vede nella sinterizzazione di rame o alluminio), un forno a scatola MoSi2 standard potrebbe non essere adatto senza modifiche specifiche al controllo dell'atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno MoSi2 ad alta temperatura è lo strumento corretto per lo sviluppo del tuo composito, considera i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è promuovere reazioni chimiche e sinterizzazione in fase liquida: Utilizza un forno MoSi2 per raggiungere le temperature stabili di 1500°C necessarie per attivare gli ausili interni alla sinterizzazione e formare fasi in situ come CaAl12O19.

- Se il tuo obiettivo principale è la densificazione meccanica di metalli sensibili all'ossidazione: Considera un forno a pressatura a caldo sotto vuoto per applicare forza meccanica e prevenire l'ossidazione, poiché la sinterizzazione senza pressione in aria potrebbe non raggiungere la piena densità per questi materiali.

In definitiva, il forno MoSi2 è il facilitatore tecnico per convertire gli ossidi di scarto nei fanghi rossi in agenti sinterizzanti funzionali attraverso una gestione precisa ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Forno MoSi2 | Impatto Tecnico |

|---|---|---|

| Limite di Temperatura | Sostiene 1500°C stabili | Consente la sinterizzazione in fase liquida degli ossidi metallici |

| Densificazione | Sinterizzazione senza pressione | Riempie i pori tramite flusso liquido e riarrangiamento delle particelle |

| Microstruttura | Induzione di fase in situ | Catalizza la formazione del rinforzo CaAl12O19 |

| Atmosfera | Ossidante (Aria) | Mantiene uno strato protettivo di silice sugli elementi riscaldanti |

Ottimizza la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione a 1500°C è non negoziabile per la sinterizzazione di ceramiche ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia perseguendo la sinterizzazione in fase liquida con elementi MoSi2 o che richieda la pressatura a caldo sotto vuoto per la densificazione meccanica, le nostre soluzioni ad alta temperatura forniscono la stabilità termica necessaria per promuovere il rinforzo in situ e la piena densità del materiale.

Pronto a elevare la tua ricerca sui compositi? Contattaci oggi stesso per discutere le esigenze del tuo progetto!

Guida Visiva

Riferimenti

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Dove vengono utilizzati gli elementi riscaldanti? Dalla cucina alla produzione high-tech

- Perché i sensori termocoppia ad alta precisione sono indispensabili per la produzione di zirconio? Garantire purezza e qualità massime

- Cosa rende le leghe di nichel adatte per le applicazioni di riscaldamento industriale? Scopri la loro resistenza alle alte temperature e la resistenza alla corrosione

- Quali sono le temperature di applicazione tipiche per gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2)? Padroneggia le prestazioni ad alta temperatura

- Perché è importante mettere a terra correttamente la termocoppia? Garantire letture accurate della temperatura in ambienti rumorosi

- Quali sono i requisiti per i materiali degli elementi riscaldanti di buona qualità? Ottimizza le tue soluzioni di riscaldamento con approfondimenti di esperti

- Come funzionano gli elementi riscaldanti in carburo di silicio? Ottenere precisione e efficienza ad alta temperatura

- Quali sono i tipi comuni e le corrispondenti temperature di esercizio degli elementi riscaldanti in MoSi2? Scegli l'elemento giusto per il tuo processo