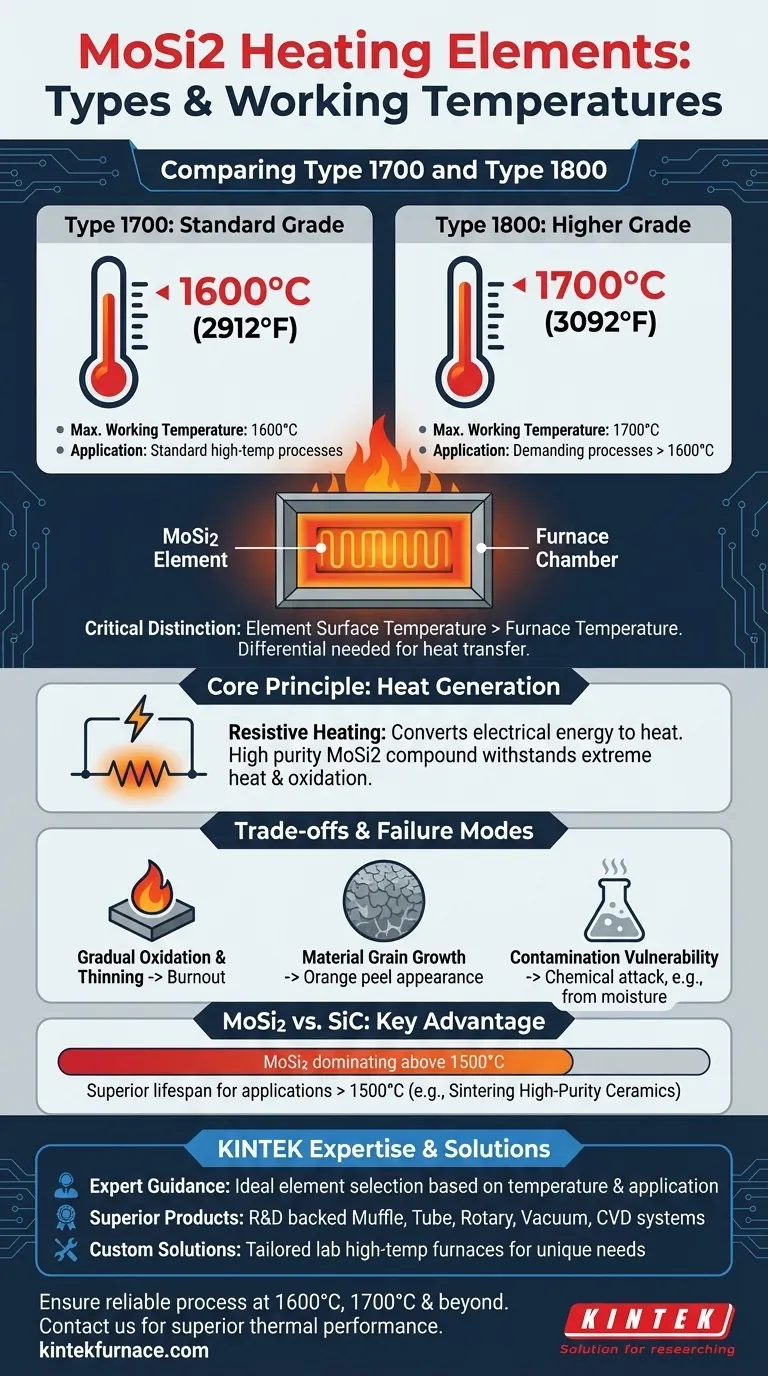

In breve, i due tipi più comuni di elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono distinti dalle loro temperature operative massime raccomandate. L'elemento Tipo 1700 è progettato per una temperatura di lavoro di 1600°C (2912°F), mentre l'elemento Tipo 1800 è ingegnerizzato per una temperatura di lavoro più elevata di 1700°C (3092°F).

La chiave per utilizzare efficacemente gli elementi riscaldanti in MoSi2 non è solo conoscere le loro classificazioni di temperatura, ma capire che le loro prestazioni a lungo termine sono dettate dalla gestione dell'ossidazione e dalla prevenzione della contaminazione entro il loro intervallo operativo previsto.

Il Principio Fondamentale: Come gli Elementi in MoSi2 Generano Calore

Dall'Elettricità a Temperature Estreme

Gli elementi riscaldanti in disiliciuro di molibdeno sono una forma di riscaldatore resistivo. Funzionano convertendo direttamente l'energia elettrica in energia termica.

Quando viene applicata una corrente elettrica più elevata, la resistenza dell'elemento lo fa riscaldare, consentendo un controllo preciso di temperature estreme all'interno di un forno o di una fornace.

Il Ruolo del Disiliciuro di Molibdeno

Questi elementi sono fabbricati da disiliciuro di molibdeno (MoSi2) ad alta purezza, un composto ceramico-metallico.

Questo materiale è eccezionalmente adatto per ambienti ad alta temperatura e aggressivi grazie alla sua capacità di resistere a calore estremo e ossidazione.

Decodificare i Tipi di Elementi e le Classificazioni di Temperatura

Elementi di Tipo 1700

Questa è la qualità standard dell'elemento in MoSi2. È specificato per forni in cui la temperatura massima richiesta della camera, o temperatura di lavoro, è di 1600°C.

Elementi di Tipo 1800

Questa è una qualità superiore dell'elemento progettata per applicazioni più esigenti. È specificato per forni che richiedono una temperatura di lavoro massima di 1700°C.

Una Distinzione Critica: Temperatura dell'Elemento vs. Temperatura del Forno

È importante capire che la temperatura superficiale dell'elemento può essere significativamente più alta della temperatura programmabile della camera del forno.

Un elemento potrebbe raggiungere una temperatura superficiale massima di 1800°C - 1900°C per mantenere una temperatura del forno stabile e programmabile di 1700°C. Questa differenza è necessaria per trasferire efficacemente il calore nella camera del forno.

Comprendere i Compromessi e le Modalità di Guasto

L'Inevitabile Processo di Ossidazione

Gli elementi in MoSi2 di solito non si guastano improvvisamente. Al contrario, si degradano nel tempo attraverso un processo di assottigliamento graduale causato dall'ossidazione ad alte temperature.

Quando un'area dell'elemento diventa più sottile, la sua resistenza elettrica aumenta, facendola riscaldare più intensamente rispetto alle sezioni più spesse. Questo "punto caldo" accelera la degradazione, portando infine al burnout.

Crescita del Grano del Materiale

A temperature operative molto elevate, la struttura granulare del materiale MoSi2 può crescere. Questo processo può esacerbare l'assottigliamento e talvolta si traduce in un aspetto ruvido, simile a una "buccia d'arancia", sulla superficie dell'elemento.

Vulnerabilità alla Contaminazione

Gli elementi in MoSi2 possono essere più suscettibili agli attacchi chimici e alla contaminazione rispetto ad altri tipi di elementi come il carburo di silicio (SiC).

Ad esempio, durante la sinterizzazione di zirconio colorato, è fondamentale che i tecnici asciughino correttamente il materiale prima del riscaldamento. Il mancato rispetto di questa procedura può rilasciare contaminanti che degradano l'elemento e ne riducono la durata.

MoSi2 vs. SiC: Vantaggi Chiave

Nonostante le loro vulnerabilità, gli elementi in MoSi2 offrono un vantaggio distintivo rispetto agli elementi in carburo di silicio (SiC), in particolare per i processi che operano sopra i 1500°C.

In questo intervallo di temperatura superiore, gli elementi in MoSi2 possono durare significativamente più a lungo, rendendoli la scelta preferita per applicazioni come la sinterizzazione di ceramiche ad alta purezza.

Fare la Scelta Giusta per il Tuo Processo

Scegliere l'elemento corretto è fondamentale per ottenere un'elaborazione ad alta temperatura affidabile ed efficiente. La tua decisione dovrebbe basarsi sulla temperatura specifica e sostenuta che la tua applicazione richiede.

- Se il tuo obiettivo principale è operare a 1600°C o al di sotto: L'elemento Tipo 1700 è la scelta corretta e più economica per il tuo forno.

- Se il tuo obiettivo principale è operare tra 1600°C e 1700°C: È necessario l'elemento Tipo 1800 per gestire queste richieste termiche più estreme in modo sicuro ed efficace.

- Se il tuo obiettivo principale è la sinterizzazione di materiali sensibili come lo zirconio: Dai priorità alla corretta manutenzione del forno e assicurati che tutti i materiali siano completamente asciugati prima della lavorazione per prevenire la contaminazione dell'elemento.

Abbinare la capacità dell'elemento ai requisiti del tuo processo è la base per la stabilità operativa e una lunga durata di servizio.

Tabella Riassuntiva:

| Tipo | Temperatura Massima di Lavoro | Applicazione Chiave |

|---|---|---|

| Tipo 1700 | 1600°C (2912°F) | Processi standard ad alta temperatura |

| Tipo 1800 | 1700°C (3092°F) | Applicazioni esigenti sopra i 1600°C |

Hai Bisogno della Soluzione ad Alta Temperatura Giusta?

Scegliere l'elemento riscaldante in MoSi2 corretto è fondamentale per l'efficienza e la longevità dei tuoi processi ad alta temperatura. Gli esperti di KINTEK comprendono le sfumature dell'operatività a temperature estreme.

Offriamo:

- Guida Esperta: Il nostro team ti aiuta a selezionare il tipo di elemento ideale (Tipo 1700 o Tipo 1800) in base ai tuoi specifici requisiti di temperatura e applicazione.

- Prodotti Superiori: Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti dotati di elementi riscaldanti robusti e affidabili.

- Soluzioni Personalizzate: Personalizziamo i nostri forni da laboratorio ad alta temperatura per soddisfare le tue esigenze uniche, garantendo prestazioni ottimali per la sinterizzazione di ceramiche, la ricerca e altre applicazioni esigenti.

Assicurati che il tuo processo funzioni in modo affidabile a 1600°C, 1700°C e oltre. Contatta i nostri esperti oggi stesso per una consulenza e lascia che ti aiutiamo a ottenere prestazioni termiche superiori.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata