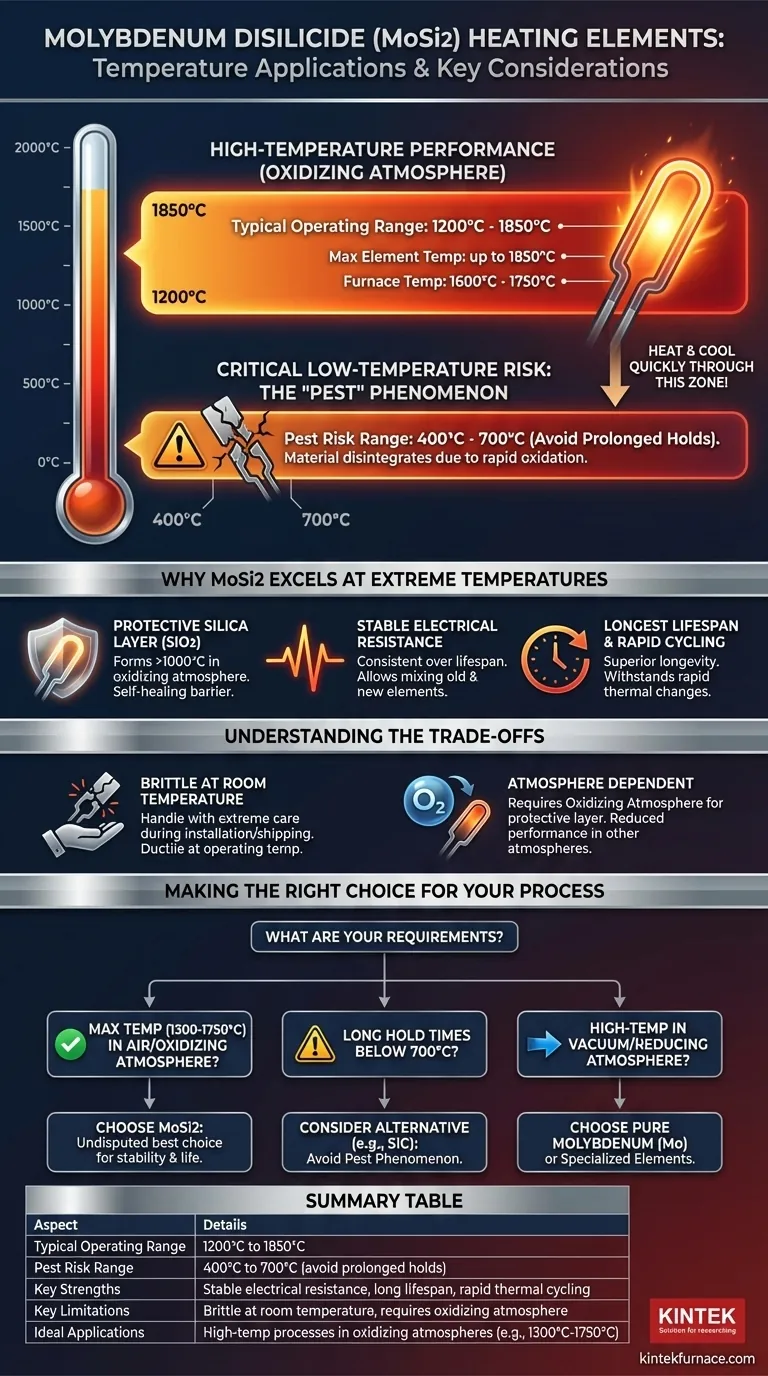

Per applicazioni ad alta temperatura, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono progettati per un intervallo operativo tipico che parte da 1200°C e possono raggiungere temperature dell'elemento fino a 1850°C. Tuttavia, sono vulnerabili a un effetto di disintegrazione noto come "pest" se mantenuti per periodi prolungati a temperature più basse, in particolare nell'intervallo da 400°C a 700°C.

Gli elementi in MoSi2 sono insuperabili per raggiungere temperature estreme in atmosfere ossidanti, ma il loro utilizzo richiede una chiara comprensione di una debolezza critica a bassa temperatura. La chiave del successo è riscaldare rapidamente attraverso l'intervallo sotto i 700°C per evitare il cedimento del materiale.

Perché il MoSi2 eccelle a temperature estreme

Le proprietà uniche del disiliciuro di molibdeno lo rendono una scelta eccellente per i forni industriali e di laboratorio più esigenti ad alta temperatura. Le sue prestazioni sono radicate nel suo comportamento chimico in presenza di ossigeno.

Lo strato protettivo di silice

A temperature superiori a circa 1000°C, il MoSi2 reagisce con l'ossigeno nell'atmosfera per formare uno strato sottile e non poroso di silice (SiO2) sulla sua superficie.

Questo strato di passivazione è auto-riparante e agisce come una barriera protettiva, prevenendo un'ulteriore ossidazione del materiale dell'elemento sottostante anche a calore estremo.

Temperature massime di esercizio

Gli elementi in MoSi2 possono raggiungere temperature superficiali eccezionalmente elevate, con alcuni gradi classificati fino a 1850°C (3362°F).

Ciò consente alle camere del forno di raggiungere e mantenere in modo affidabile temperature di lavoro da 1600°C a 1750°C, a seconda del design e dell'isolamento del forno.

Stabilità e longevità

A differenza di molti altri tipi di elementi, il MoSi2 mantiene una resistenza elettrica stabile per tutta la sua vita utile. Questa stabilità consente di collegare in serie elementi nuovi e vecchi senza problemi.

Sono anche in grado di resistere a cicli termici rapidi e vantano la più lunga durata intrinseca di tutti i comuni elementi riscaldanti metallici o ceramici.

Comprendere i compromessi del MoSi2

Sebbene le sue prestazioni ad alta temperatura siano eccezionali, il MoSi2 non è una soluzione universale. Il suo uso efficace dipende dalla gestione di due limitazioni significative.

Il fenomeno del "pest": un rischio critico a bassa temperatura

Lo svantaggio più significativo del MoSi2 è una forma di ossidazione accelerata a bassa temperatura nota come disintegrazione da "pest".

Ciò si verifica quando l'elemento viene mantenuto per periodi prolungati all'interno di un intervallo di temperatura di circa 400°C a 700°C. In questa finestra, il materiale può ossidarsi rapidamente e sbriciolarsi in una polvere.

Pertanto, i controllori del forno devono essere programmati per riscaldare e raffreddare rapidamente attraverso questa zona di temperatura critica per prevenire il cedimento dell'elemento.

Fragilità a temperatura ambiente

Il MoSi2 è un cermet (composito ceramico-metallico) ed è molto fragile a temperatura ambiente. Gli elementi devono essere maneggiati con estrema cura durante la spedizione, lo stoccaggio e l'installazione per evitare fratture.

Una volta a temperatura di esercizio, tuttavia, il materiale diventa più duttile e non è suscettibile a shock meccanici.

L'atmosfera è fondamentale

Lo strato protettivo di silice che conferisce al MoSi2 la sua durabilità ad alta temperatura si forma solo in un'atmosfera ossidante.

Sebbene possano essere utilizzati in altre atmosfere, la loro temperatura massima e la loro durata possono essere significativamente ridotte. Per applicazioni in vuoto ad alta temperatura o in atmosfera riducente, gli elementi in molibdeno puro (Mo) sono spesso una scelta più adatta.

Fare la scelta giusta per il tuo processo

La selezione dell'elemento riscaldante corretto è fondamentale per l'affidabilità del forno e il successo del processo. La tua decisione dovrebbe basarsi sulla temperatura specifica e sui requisiti atmosferici della tua applicazione.

- Se il tuo obiettivo principale è raggiungere la massima temperatura (1300°C - 1750°C) in aria o atmosfera ossidante: il MoSi2 è la scelta migliore indiscussa per la sua stabilità e lunga durata.

- Se il tuo processo richiede lunghi tempi di mantenimento al di sotto di 700°C: il MoSi2 è un'opzione ad alto rischio e dovresti considerare elementi alternativi come il carburo di silicio (SiC) per evitare il fenomeno del "pest".

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura in vuoto o atmosfera riducente: il molibdeno puro (Mo) o altri elementi specializzati sono più adatti a queste condizioni.

Comprendendo sia i suoi punti di forza ineguagliabili che le sue specifiche vulnerabilità, puoi sfruttare efficacemente il MoSi2 per un riscaldamento affidabile a temperature estreme.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo operativo tipico | Da 1200°C a 1850°C |

| Intervallo di rischio "pest" | Da 400°C a 700°C (evitare mantenimenti prolungati) |

| Punti di forza chiave | Resistenza elettrica stabile, lunga durata, cicli termici rapidi |

| Limitazioni chiave | Fragile a temperatura ambiente, richiede atmosfera ossidante per la protezione |

| Applicazioni ideali | Processi ad alta temperatura in atmosfere ossidanti (es. 1300°C-1750°C) |

Hai bisogno di soluzioni affidabili per forni ad alta temperatura? KINTEK è specializzata in elementi riscaldanti avanzati come il MoSi2, offrendo prodotti come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera controllata, e sistemi CVD/PECVD. Sfruttando la nostra forte R&S e la produzione interna, forniamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco