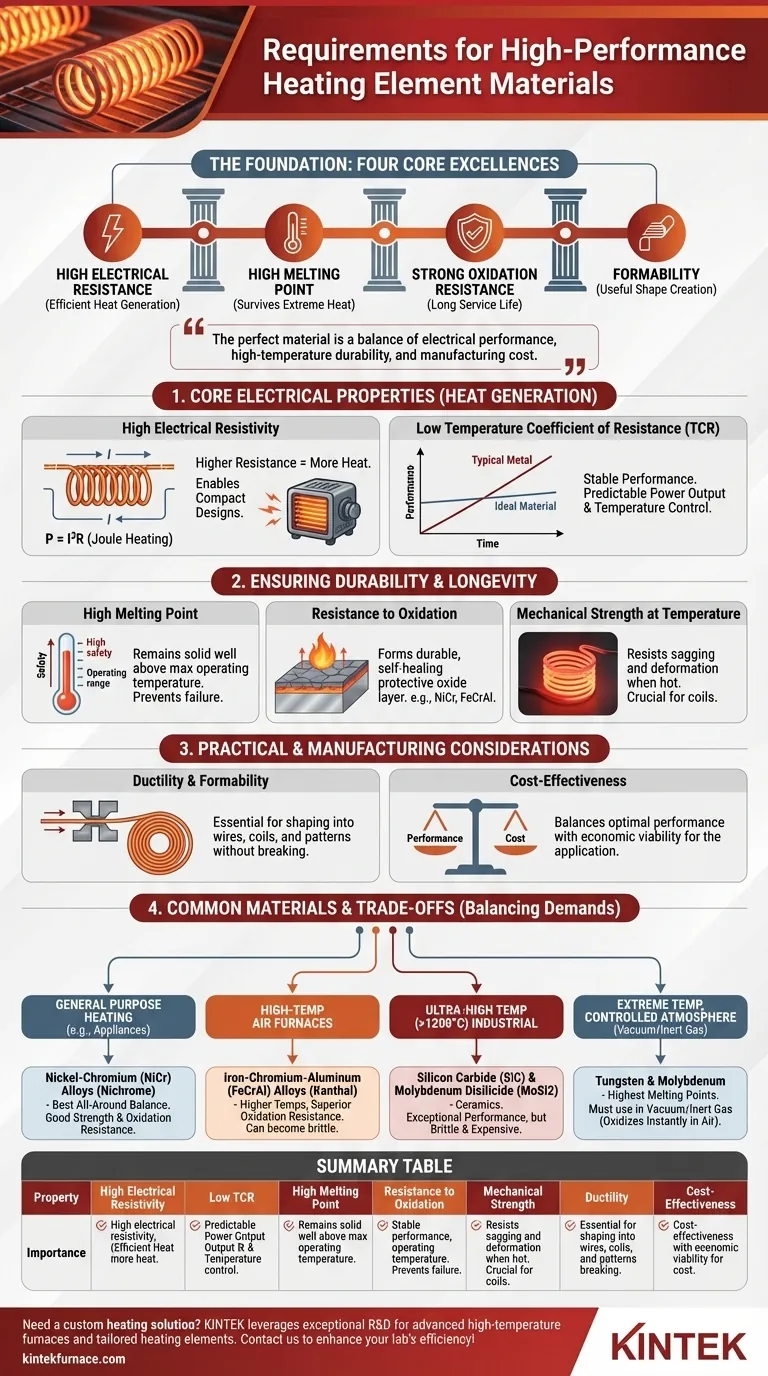

In sostanza, un buon materiale per elementi riscaldanti deve eccellere in quattro aspetti: deve avere un'elevata resistenza elettrica per generare calore in modo efficiente, un alto punto di fusione per sopravvivere al proprio calore, una forte resistenza all'ossidazione per garantire una lunga durata e la capacità di essere formato in una forma utile. Queste proprietà sono la base per creare un componente riscaldante affidabile ed efficace.

La ricerca del materiale perfetto per elementi riscaldanti non consiste nel trovare un'unica opzione "migliore". È un esercizio di ingegneria nel bilanciare requisiti contrastanti: prestazioni elettriche, durata alle alte temperature e costo di produzione, per soddisfare le esigenze precise dell'applicazione.

Le Proprietà Elettriche Fondamentali per la Generazione di Calore

La funzione primaria di un elemento riscaldante è convertire l'energia elettrica in energia termica. Questa conversione è governata da due proprietà elettriche fondamentali.

Elevata Resistività Elettrica

È essenziale un materiale con elevata resistività elettrica (o resistenza specifica). Questa proprietà determina quanto fortemente un materiale si oppone al flusso di corrente elettrica.

Secondo il principio del riscaldamento Joule (Potenza = I²R), per una data corrente elettrica (I), una resistenza (R) maggiore produce significativamente più calore. Ciò consente la progettazione di riscaldatori compatti e potenti senza la necessità di fili eccessivamente lunghi.

Basso Coefficiente di Temperatura di Resistenza (TCR)

Un coefficiente di temperatura di resistenza (TCR) basso e prevedibile è cruciale per prestazioni stabili. Il TCR misura quanto cambia la resistenza di un materiale al variare della sua temperatura.

Sebbene la maggior parte dei metalli abbia un TCR positivo (la resistenza aumenta con il calore), la resistenza di un elemento riscaldante ideale rimane relativamente costante nel suo intervallo operativo. Questa stabilità assicura che la potenza erogata e la temperatura siano prevedibili e controllabili, prevenendo fughe termiche o cali di prestazioni.

Garantire Durabilità e Longevità

Un elemento riscaldante non deve solo produrre calore, ma anche sopravvivere alle condizioni estreme che crea. La sua durata è determinata dalla sua capacità di resistere alle alte temperature e all'esposizione atmosferica.

Alto Punto di Fusione

Il requisito più ovvio è un alto punto di fusione. Il materiale deve rimanere solido e strutturalmente integro ben al di sopra della sua temperatura operativa massima prevista per fornire un margine di sicurezza e prevenire guasti catastrofici.

Resistenza all'Ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce rapidamente con l'ossigeno presente nell'aria, causando il loro degrado e la loro combustione. Un materiale per elementi riscaldanti di prima scelta deve essere altamente resistente all'ossidazione.

Materiali come il Nichel-Cromo (NiCr) e il Ferro-Cromo-Alluminio (FeCrAl) ottengono ciò formando uno strato sottile, durevole e autoriparatore di ossido protettivo sulla loro superficie. Questo strato funge da barriera, impedendo all'ossigeno di raggiungere ulteriormente il metallo di base.

Resistenza Meccanica alla Temperatura

I materiali diventano più morbidi e deboli man mano che si riscaldano. Un buon elemento riscaldante deve mantenere una sufficiente resistenza meccanica per mantenere la sua forma e resistere all'afflosciamento o all'allungamento quando è rovente. Ciò è fondamentale per gli elementi a spirale, che altrimenti potrebbero deformarsi e causare cortocircuiti.

Considerazioni Pratiche e di Fabbricazione

Oltre alle prestazioni e alla durata, il materiale deve essere pratico da produrre ed economicamente vantaggioso per l'applicazione prevista.

Duttilità e Formabilità

La duttilità è la capacità di un materiale di essere stirato o trafilato in un filo senza rompersi. Questa proprietà è imprescindibile, poiché la maggior parte degli elementi riscaldanti è realizzata con fili che vengono poi avvolti in spirali o formati in schemi specifici.

Rapporto Costo-Efficacia

L'ingegneria è sempre un equilibrio tra prestazioni e costo. Sebbene materiali come il platino offrano eccellenti proprietà, il loro costo elevato li rende adatti solo per applicazioni scientifiche o mediche specializzate. I materiali più utilizzati offrono le migliori prestazioni possibili per un prezzo accettabile.

Materiali Comuni e i Loro Compromessi

Nessun materiale è perfetto per ogni situazione. La scelta è sempre un compromesso basato su temperatura, ambiente e costo.

Il Cavallo di Battaglia: Leghe di Nichel-Cromo (NiCr)

Spesso note con il nome commerciale Nichrome, le leghe NiCr sono i materiali riscaldanti per uso generale più comuni. Offrono un ottimo equilibrio tra elevata resistività, buona resistenza all'ossidazione ed eccellente resistenza meccanica a caldo.

L'Alternativa ad Alta Temperatura: Leghe di Ferro-Cromo-Alluminio (FeCrAl)

Note anche come leghe Kanthal, i materiali FeCrAl possono operare a temperature più elevate rispetto al NiCr e offrono una resistenza all'ossidazione superiore. Tuttavia, possono diventare fragili dopo cicli di riscaldamento ripetuti, rendendoli meno adatti per applicazioni che coinvolgono vibrazioni o movimenti frequenti.

Gli Specialisti per Temperature Ultra-Elevate: SiC e MoSi2

Per i forni industriali che operano oltre i 1200°C, le leghe metalliche raggiungono i loro limiti. Il Carburo di Silicio (SiC) e il Disilicuro di Molibdeno (MoSi2) sono ceramiche che offrono prestazioni eccezionali a temperature estreme, ma sono intrinsecamente fragili e più costose.

Il Caso Estremo: Tungsteno e Molibdeno

Il Tungsteno ha il punto di fusione più alto di qualsiasi metallo, rendendolo ideale per le applicazioni a temperatura più estreme. Tuttavia, sia il tungsteno che il molibdeno si ossidano quasi istantaneamente all'aria ad alte temperature e devono essere utilizzati sottovuoto o in un'atmosfera di gas inerte.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione deve essere guidata dalle esigenze specifiche del tuo progetto.

- Se la tua priorità è il riscaldamento per uso generale (es. elettrodomestici, attrezzature da laboratorio): le leghe di Nichel-Cromo (NiCr) offrono il miglior equilibrio generale tra costo, durata e prestazioni.

- Se la tua priorità sono i forni ad aria ad altissima temperatura: le leghe di Ferro-Cromo-Alluminio (FeCrAl) o il Carburo di Silicio (SiC) sono scelte superiori per la loro eccezionale resistenza all'ossidazione.

- Se la tua priorità è la stabilità e la precisione: privilegia i materiali con il più basso Coefficiente di Temperatura di Resistenza (TCR) possibile per garantire una potenza erogata prevedibile.

- Se la tua priorità sono temperature ultra-elevate in atmosfera controllata: il tungsteno o il molibdeno sono le uniche opzioni praticabili, a condizione che si possa operare sottovuoto o in gas inerte.

In definitiva, la comprensione di queste proprietà fondamentali dei materiali ti consente di selezionare un elemento riscaldante che non sia solo funzionale, ma ottimizzato per il suo scopo.

Tabella Riassuntiva:

| Proprietà | Importanza |

|---|---|

| Elevata Resistività Elettrica | Generazione efficiente di calore tramite riscaldamento Joule, che consente design compatti |

| Basso Coefficiente di Temperatura di Resistenza | Prestazioni stabili e potenza erogata prevedibile |

| Alto Punto di Fusione | Previene il guasto ad alte temperature |

| Resistenza all'Ossidazione | Prolunga la durata prevenendo il degrado |

| Resistenza Meccanica | Mantiene la forma e previene l'afflosciamento ad alte temperature |

| Duttilità e Formabilità | Consente la sagomatura in fili e spirali per la produzione |

| Rapporto Costo-Efficacia | Bilancia le prestazioni con la fattibilità economica |

Hai bisogno di una soluzione di riscaldamento personalizzata? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la durata del tuo laboratorio con elementi riscaldanti su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata