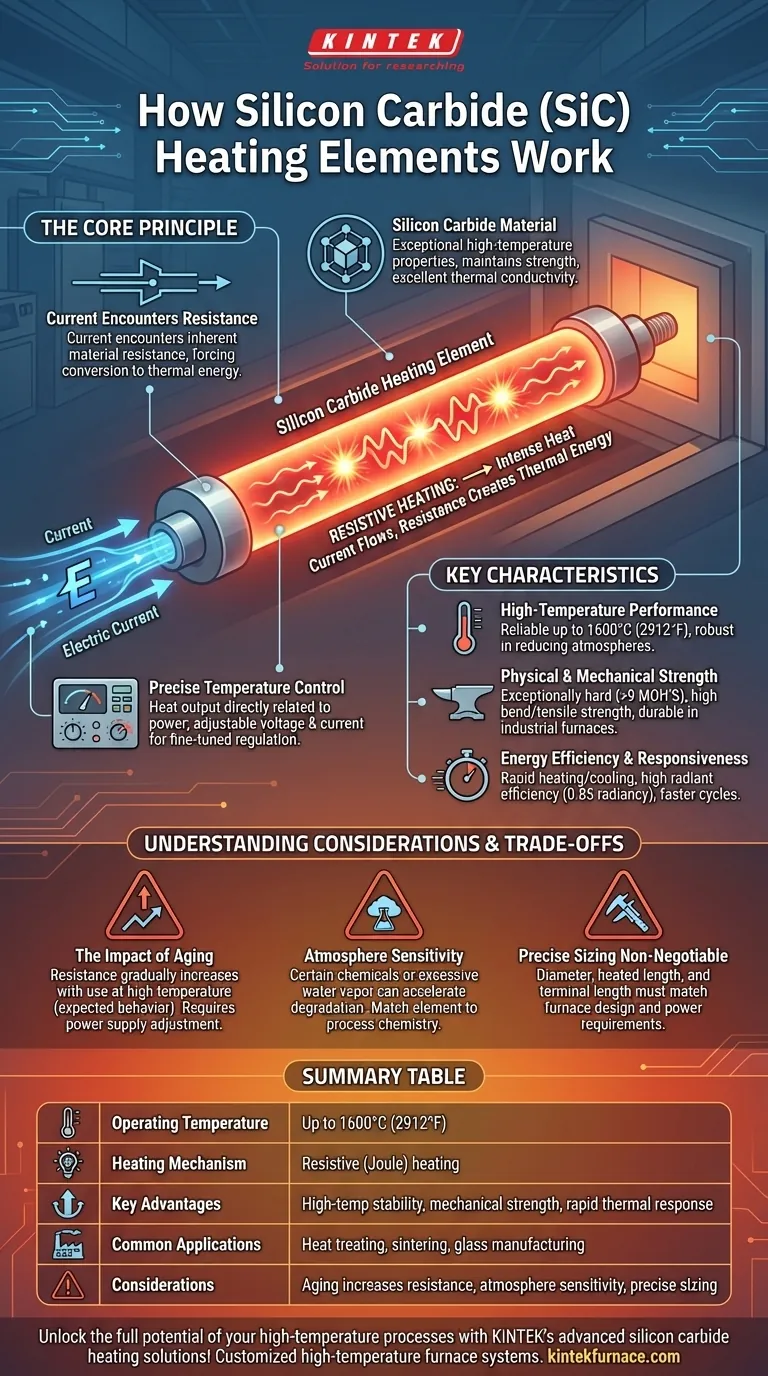

In sostanza, un elemento riscaldante in carburo di silicio (SiC) funziona convertendo l'energia elettrica in calore. Quando una corrente elettrica passa attraverso l'elemento, la resistenza elettrica intrinseca del materiale ne provoca un intenso riscaldamento: un principio noto come riscaldamento resistivo o Joule. Questo calore viene quindi irradiato verso l'esterno a temperature molto elevate per riscaldare un forno, una stufa o un altro processo industriale. La temperatura dell'elemento può essere controllata con precisione regolando la tensione e la corrente fornite.

Gli elementi in carburo di silicio sono apprezzati non solo per la loro capacità di generare calore, ma per la loro combinazione unica di stabilità alle alte temperature, resistenza meccanica e rapida risposta termica. Ciò li rende una soluzione affidabile ed efficiente per le applicazioni di riscaldamento industriale più esigenti.

Il principio fondamentale: il riscaldamento resistivo

Il riscaldamento resistivo è il meccanismo fondamentale alla base di ogni elemento SiC. Comprendere come questo principio viene sfruttato attraverso le proprietà specifiche del carburo di silicio è fondamentale per apprezzarne il valore.

Come la corrente crea calore

Quando l'elettricità scorre attraverso qualsiasi materiale, incontra resistenza. Questa opposizione al flusso di corrente costringe l'energia elettrica a essere convertita in energia termica, ovvero calore.

Gli elementi SiC sono progettati per avere una resistenza specifica che massimizza questo effetto, consentendo loro di generare calore significativo in modo efficiente e controllabile.

Il ruolo del carburo di silicio

Il carburo di silicio è il materiale d'elezione per le sue eccezionali proprietà a temperature estreme. A differenza dei metalli comuni che si scioglierebbero o degraderebbero rapidamente, il SiC mantiene la sua resistenza e struttura.

Possiede un'eccellente conducibilità termica, che gli consente di distribuire il calore in modo uniforme e di rispondere rapidamente alle variazioni di potenza. Questa combinazione di resilienza alle alte temperature e prestazioni termiche è ciò che lo distingue.

Controllo preciso della temperatura

L'emissione di calore di un elemento SiC è una funzione diretta della potenza applicata ad esso.

Utilizzando controllori di potenza sofisticati (tipicamente SCR o tiristori), gli operatori possono regolare con precisione la tensione e la corrente. Ciò consente una regolazione fine della temperatura, fondamentale per processi sensibili come il trattamento termico, la sinterizzazione e la produzione di vetro.

Caratteristiche chiave degli elementi SiC

I vantaggi pratici degli elementi SiC derivano direttamente dalle loro caratteristiche fisiche ed elettriche. Queste caratteristiche li rendono una soluzione di riferimento per i forni industriali ad alte prestazioni.

Prestazioni ad alta temperatura

Gli elementi SiC possono funzionare in modo affidabile a temperature del forno fino a 1600°C (2912°F). Sono particolarmente robusti e mostrano un'elevata resistenza in atmosfere riducenti, offrendo un vantaggio rispetto ad altri materiali come il disilicuro di molibdeno (MoSi2) in determinati ambienti chimici.

Resistenza fisica e meccanica

Questi elementi sono eccezionalmente duri (oltre 9 MOH'S) e possiedono un'elevata resistenza alla flessione e alla trazione. Questa robustezza fisica li rende durevoli e resistenti agli stress meccanici presenti all'interno di un grande forno industriale, contribuendo a una lunga vita utile.

Efficienza energetica e reattività

Gli elementi SiC si riscaldano e si raffreddano rapidamente, consentendo cicli di processo più veloci e riducendo l'energia sprecata durante il riscaldamento del forno. La loro elevata efficienza radiante (una radiancia di 0,85) assicura che il calore che generano venga trasferito efficacemente al prodotto.

Comprendere i compromessi e le considerazioni

Sebbene siano molto efficaci, gli elementi SiC non sono una soluzione universale. Comprendere le loro caratteristiche operative è fondamentale per una corretta implementazione e longevità.

L'impatto dell'invecchiamento

La considerazione più critica per gli elementi SiC è l'invecchiamento. Nel tempo e con l'uso ad alte temperature, la resistenza elettrica di un elemento aumenta gradualmente e irreversibilmente.

Questo è un comportamento normale e previsto. Tuttavia, il sistema di alimentazione deve essere in grado di fornire una tensione progressivamente più elevata per mantenere la potenza richiesta e la temperatura del forno. La mancata considerazione di ciò è una causa comune di problemi di prestazioni.

Sensibilità all'atmosfera

Sebbene robusta, la durata e le prestazioni degli elementi SiC possono essere influenzate dall'atmosfera del forno. Alcune sostanze chimiche o un eccesso di vapore acqueo possono reagire con il carburo di silicio ad alte temperature, accelerandone il degrado. La scelta del tipo di elemento deve sempre tenere conto della chimica del processo.

Dimensionamento preciso è non negoziabile

Gli elementi SiC non sono merci intercambiabili. Ogni elemento deve essere specificato attentamente per il suo diametro, lunghezza riscaldata e lunghezza terminale per adattarsi al design del forno e ai requisiti di potenza. Un dimensionamento errato porta a un riscaldamento non uniforme, a un guasto prematuro e a un funzionamento inefficiente.

Fare la scelta giusta per la tua applicazione

La selezione del giusto elemento riscaldante richiede di abbinare le sue capacità al tuo obiettivo operativo principale.

- Se la tua attenzione principale è la temperatura estrema e la purezza del processo: Il SiC è un'ottima scelta grazie alla sua capacità di alta temperatura e al calore elettrico pulito che non introduce contaminanti dalla combustione.

- Se la tua attenzione principale è l'efficienza operativa e la velocità: I rapidi cicli di riscaldamento e raffreddamento degli elementi SiC consentono una maggiore produttività e costi energetici ridotti, rendendoli ideali per ambienti di produzione dinamici.

- Se la tua attenzione principale è la durata in un ambiente esigente: L'elevata resistenza meccanica e la lunga vita utile degli elementi SiC garantiscono un funzionamento affidabile nei forni e nelle stufe industriali pesanti.

Comprendendo questi principi, puoi sfruttare efficacemente la potenza e l'affidabilità del carburo di silicio per i tuoi processi ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Temperatura operativa | Fino a 1600°C (2912°F) |

| Meccanismo di riscaldamento | Riscaldamento resistivo (Joule) |

| Vantaggi principali | Stabilità alle alte temperature, resistenza meccanica, rapida risposta termica |

| Applicazioni comuni | Trattamento termico, sinterizzazione, produzione di vetro |

| Considerazioni | L'invecchiamento aumenta la resistenza, sensibilità all'atmosfera, dimensionamento preciso richiesto |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate in carburo di silicio di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni di riscaldamento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità