I sensori termocoppia ad alta precisione sono indispensabili perché forniscono il feedback termico granulare in tempo reale necessario per mantenere i rigorosi gradienti di temperatura richiesti per la produzione di zirconio. Fungono da collegamento critico tra la reazione fisica e i sistemi di controllo automatizzati, garantendo che il processo aderisca rigorosamente a finestre termiche specifiche durante la riduzione e la separazione.

Integrando i dati di temperatura zonale con la logica di controllo, questi sensori prevengono fluttuazioni termiche che compromettono la rimozione delle impurità e la struttura fisica, garantendo in definitiva la stabilità chimica e la dimensione uniforme delle particelle della spugna di zirconio finale.

Gestione delle Soglie di Temperatura Critiche

Requisiti della Fase di Riduzione

Durante la fase di riduzione termica con magnesio, il processo richiede una temperatura costante di 800 gradi Celsius. Anche deviazioni minori in questa fase possono destabilizzare la cinetica della reazione necessaria per separare lo zirconio dai suoi composti.

Requisiti della Fase di Separazione Sottovuoto

Il processo di separazione sottovuoto opera all'interno di una finestra più alta e più stretta compresa tra 900 e 1010 gradi Celsius. La precisione qui è non negoziabile, poiché questa fase è responsabile della purificazione finale della spugna.

Il Ruolo del Feedback in Tempo Reale

Le termocoppie ad alta precisione non si limitano a registrare dati; guidano il sistema. Forniscono un feedback immediato agli elementi riscaldanti, consentendo all'apparecchiatura di apportare micro-regolazioni per mantenere questi specifici setpoint.

I Rischi dell'Instabilità Termica

Impatto sulla Rimozione delle Impurità

Se la temperatura fluttua al di sotto della soglia richiesta, l'efficienza della rimozione delle impurità diminuisce significativamente. Ciò si traduce in un prodotto chimicamente instabile che non soddisfa gli standard di purezza.

Il Pericolo del Sovra-Sintering

Al contrario, se la temperatura aumenta o devia troppo verso l'alto, la spugna di zirconio rischia il sovra-sintering. Ciò degrada la struttura fisica del prodotto, portando a dimensioni delle particelle incoerenti che sono difficili da processare ulteriormente.

Garantire l'Uniformità

L'obiettivo finale della prevenzione di queste fluttuazioni è l'uniformità. Un controllo preciso garantisce che ogni lotto di spugna di zirconio presenti dimensioni delle particelle coerenti e composizione chimica stabile.

Implementazione Operativa

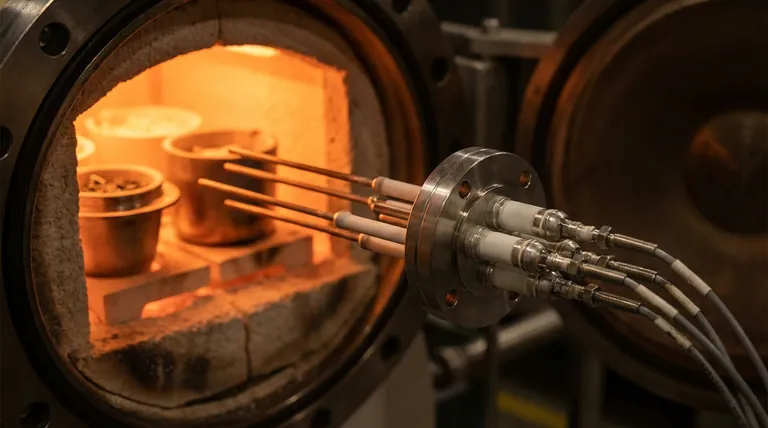

Monitoraggio Multi-Zona

Un monitoraggio efficace richiede più di un singolo punto dati. I sensori devono essere disposti in diverse zone di temperatura all'interno del reattore.

Controllo dei Gradienti di Temperatura

Questa disposizione distribuita consente agli operatori di monitorare e controllare i gradienti di temperatura in tutto il recipiente. Garantisce che il calore sia distribuito uniformemente, prevenendo punti caldi localizzati o zone fredde che potrebbero rovinare il lotto.

Comprendere i Compromessi

Complessità dell'Integrazione

Sebbene i sensori ad alta precisione offrano un controllo superiore, aumentano la complessità del sistema. L'integrazione di più sensori in varie zone richiede un sistema di controllo robusto in grado di elaborare flussi di dati simultanei senza latenza.

Calibrazione e Deriva

Operare a temperature fino a 1010 gradi Celsius mette a dura prova gli elementi sensibili. Per mantenere l'"alta precisione" richiesta per prevenire il sovra-sintering, questi sensori richiedono rigorosi programmi di calibrazione per garantire che non siano derivati dai loro valori reali.

Fare la Scelta Giusta per il Tuo Processo

Per massimizzare la qualità della tua produzione di spugna di zirconio, allinea la tua strategia di sensori con le tue metriche di qualità specifiche:

- Se il tuo obiettivo principale è la Purezza Chimica: Dai priorità all'accuratezza del sensore nell'intervallo 900-1010°C per garantire la massima efficienza di rimozione delle impurità durante la separazione sottovuoto.

- Se il tuo obiettivo principale è la Coerenza Fisica: Assicurati che i tuoi sensori siano distribuiti densamente in tutte le zone di temperatura per prevenire gradienti che portano al sovra-sintering e a dimensioni irregolari delle particelle.

Il vero controllo di processo non riguarda solo il riscaldamento del materiale; riguarda il mantenimento della disciplina dell'ambiente termico.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura Target | Obiettivo di Controllo Critico |

|---|---|---|

| Riduzione Termica con Magnesio | 800°C | Stabilizzare la cinetica della reazione per la separazione dei composti |

| Separazione Sottovuoto | 900°C - 1010°C | Massima rimozione delle impurità e purificazione |

| Monitoraggio Termico | Distribuzione Multi-Zona | Prevenzione del sovra-sintering e garanzia di dimensioni uniformi delle particelle |

Ottimizza i Tuoi Processi Termici con KINTEK

Un controllo preciso della temperatura fa la differenza tra un prodotto ad alta purezza e un lotto fallito. In KINTEK, supportiamo laboratori e produttori con la precisione necessaria per la complessa produzione di zirconio. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze uniche di monitoraggio termico.

Pronto a eliminare le fluttuazioni termiche e garantire la stabilità chimica?

Contatta i nostri specialisti oggi stesso per scoprire come le nostre avanzate soluzioni per forni possono migliorare l'efficienza della tua produzione.

Riferimenti

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Qual è la funzione di un elemento riscaldante? Convertire l'energia elettrica in calore in modo efficiente

- Quali sono i tipi base di elementi riscaldanti in base ai materiali utilizzati? Scegliere il materiale giusto per le proprie esigenze di riscaldamento

- Cosa succede quando un elemento riscaldante in ceramica raggiunge la sua temperatura preimpostata? Scopri la sicurezza e l'efficienza autoregolanti

- Cosa cercare in un fornitore di elementi riscaldanti in ceramica? Trova un partner per soluzioni affidabili ad alta temperatura

- Quali sono le applicazioni degli elementi riscaldanti in MoSi2 nell'industria chimica? Sblocca la precisione ad alta temperatura per la sintesi e altro ancora

- Di cosa sono fatti la maggior parte degli elementi riscaldanti? Scopri il materiale migliore per le tue esigenze di riscaldamento

- Cosa rende gli elementi riscaldanti in carburo di silicio (SiC) di tipo DM adatti per l'accuratezza alle alte temperature? Ottieni un controllo preciso del calore

- Cos'è il carico superficiale e perché è importante per gli elementi riscaldanti? Ottimizzare la durata e la sicurezza