In sostanza, gli elementi riscaldanti vengono utilizzati in qualsiasi applicazione che richieda la conversione di energia elettrica in energia termica. Li troverai in una vasta gamma di contesti, dagli elettrodomestici comuni come forni e scaldabagni ai forni industriali altamente specializzati utilizzati per la produzione di semiconduttori e la lavorazione dei metalli a temperature estreme.

Sebbene gli elementi riscaldanti siano onnipresenti, la loro applicazione non è universale. La scelta di un elemento riscaldante specifico è dettata dalle precise esigenze del compito, bilanciando i requisiti di temperatura, le condizioni ambientali e la necessità di un calore controllato e uniforme.

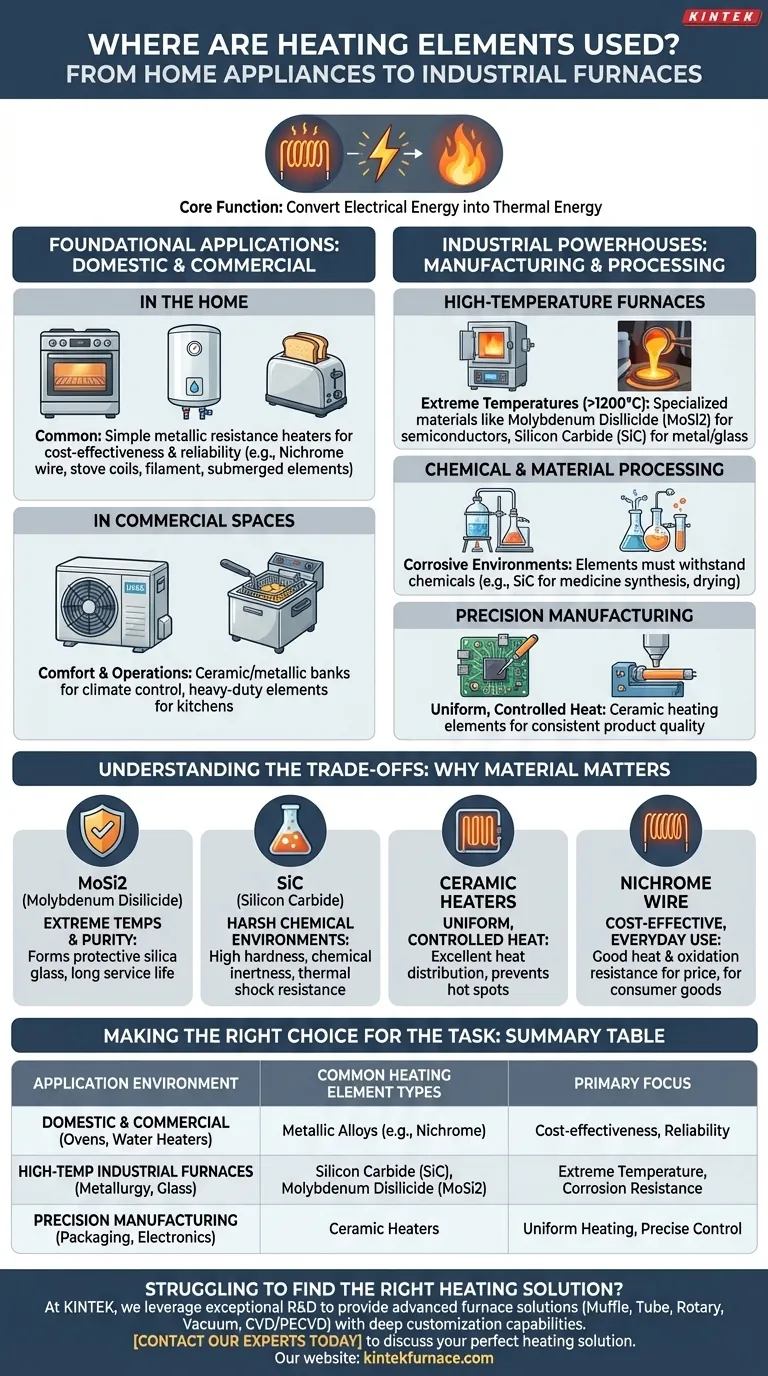

Applicazioni Fondamentali: Uso Domestico e Commerciale

Le applicazioni più familiari degli elementi riscaldanti si trovano nei dispositivi che usiamo ogni giorno per comfort e cucina.

In Casa

I semplici riscaldatori a resistenza metallica sono i cavalli di battaglia della maggior parte degli elettrodomestici. Il loro vantaggio principale è l'efficacia in termini di costi e l'affidabilità per intervalli di temperatura moderati.

Esempi comuni includono le serpentine nelle cucine elettriche e nei forni, i filamenti nelle tostiere e gli elementi sommersi negli scaldabagni elettrici. Sono anche il componente centrale nei riscaldatori portatili e nelle asciugatrici.

Negli Spazi Commerciali

Gli ambienti commerciali utilizzano elementi riscaldanti sia per il comfort che per i processi operativi. I sistemi HVAC (Riscaldamento, Ventilazione e Condizionamento dell'Aria) utilizzano spesso banchi di elementi ceramici o metallici per il controllo climatico.

Le cucine commerciali si affidano a versioni più robuste di questi elementi per forni, griglie e friggitrici che richiedono un riscaldamento costante e rapido.

Le Potenze Industriali: Produzione e Lavorazione

Nell'industria, gli elementi riscaldanti sono strumenti critici per la fabbricazione di materiali, la guida di reazioni chimiche e l'abilitazione della produzione di precisione. La scelta dell'elemento diventa altamente specializzata.

Forni ad Alta Temperatura

Processi come la metallurgia, la produzione di vetro e la cottura di ceramiche richiedono forni che possano operare in modo affidabile a temperature estreme, spesso ben al di sopra dei 1200°C (2192°F).

Per questi compiti sono necessari materiali speciali. Gli elementi in disiliciuro di molibdeno (MoSi2) sono comuni nei forni da laboratorio e per semiconduttori, mentre gli elementi in Carburo di Silicio (SiC) sono utilizzati nella lavorazione dei metalli e del vetro.

Lavorazione Chimica e dei Materiali

L'industria chimica utilizza elementi riscaldanti per la distillazione, l'essiccazione e la sintesi di materiali come farmaci e composti fluorescenti.

Qui, l'elemento non deve solo fornire calore, ma anche resistere ad ambienti chimici potenzialmente corrosivi, rendendo materiali come il SiC particolarmente preziosi.

Produzione di Precisione

Compiti come la saldatura di componenti elettronici, l'estrusione di materie plastiche o la sigillatura a caldo degli imballaggi richiedono un calore uniforme e strettamente controllato.

Gli elementi riscaldanti ceramici sono frequentemente utilizzati in queste applicazioni perché forniscono un'eccellente distribuzione del calore e stabilità, garantendo una qualità del prodotto costante.

Comprendere i Compromessi: Perché il Materiale è Importante

Il materiale specifico di un elemento riscaldante viene scelto per risolvere un problema specifico. Capire questo è fondamentale per comprendere la loro applicazione.

Per Temperature Estreme e Purezza

Gli elementi in MoSi2 sono scelti per i forni da laboratorio e la produzione di semiconduttori perché formano uno strato protettivo di vetro siliceo ad alte temperature. Ciò conferisce loro un'eccezionale resistenza all'ossidazione e una vita utile molto lunga in ambienti stabili e ad alto calore.

Per Ambienti Chimici Aggressivi

Gli elementi in SiC sono ideali per processi impegnativi come la fusione dei metalli e la produzione chimica. La loro durezza intrinseca e l'inerzia chimica consentono loro di resistere agli agenti corrosivi e agli shock termici molto meglio degli elementi metallici standard.

Per Calore Uniforme e Controllato

I riscaldatori ceramici eccellono dove il calore uniforme è fondamentale, come nei sistemi HVAC o sui macchinari per l'imballaggio. La capacità del materiale di irradiare calore uniformemente su una superficie previene i punti caldi e assicura un processo costante.

Per Uso Quotidiano Economico

Il semplice filo di nichel-cromo (nicromo) che si trova in un tostapane è un esempio perfetto di soluzione economica. Fornisce un buon calore e resistenza all'ossidazione per il suo prezzo, rendendolo la scelta predefinita per gli elettrodomestici prodotti in serie dove le prestazioni estreme non sono l'obiettivo principale.

Fare la Scelta Giusta per il Compito

Per selezionare o comprendere l'uso di un elemento riscaldante, è necessario prima definire l'obiettivo principale dell'applicazione.

- Se la vostra attenzione principale è la stabilità a temperature estreme (>1500°C): gli elementi MoSi2 sono la scelta definitiva per i forni di ricerca e la produzione specializzata.

- Se la vostra attenzione principale è la resistenza alla corrosione e l'alto calore: gli elementi SiC sono progettati appositamente per processi industriali difficili nella metallurgia e nella produzione chimica.

- Se la vostra attenzione principale è il riscaldamento uniforme e il controllo preciso: gli elementi ceramici sono la soluzione migliore per applicazioni come l'imballaggio, l'estrusione della plastica e l'HVAC avanzato.

- Se la vostra attenzione principale sono i beni di consumo convenienti: semplici leghe metalliche come il nicromo forniscono le prestazioni necessarie per elettrodomestici come forni e tostapane.

Comprendere queste applicazioni distinte ti permette di vedere gli elementi riscaldanti non solo come fonti di calore, ma come strumenti di precisione ingegnerizzati per uno scopo specifico.

Tabella Riassuntiva:

| Ambiente di Applicazione | Tipi Comuni di Elementi Riscaldanti | Focus Principale |

|---|---|---|

| Domestico e Commerciale (Forni, Scaldabagni) | Leghe Metalliche (es. Nicromo) | Efficacia dei costi, Affidabilità |

| Forni Industriali ad Alta Temperatura (Metallurgia, Vetro) | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi2) | Temperatura Estrema, Resistenza alla Corrosione |

| Produzione di Precisione (Imballaggio, Elettronica) | Riscaldatori in Ceramica | Riscaldamento Uniforme, Controllo Preciso |

State lottando per trovare la giusta soluzione di riscaldamento per il vostro processo unico? In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD — è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e industriali. Contatta i nostri esperti oggi stesso per discutere come possiamo progettare la soluzione di riscaldamento perfetta per il tuo laboratorio o impianto.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità