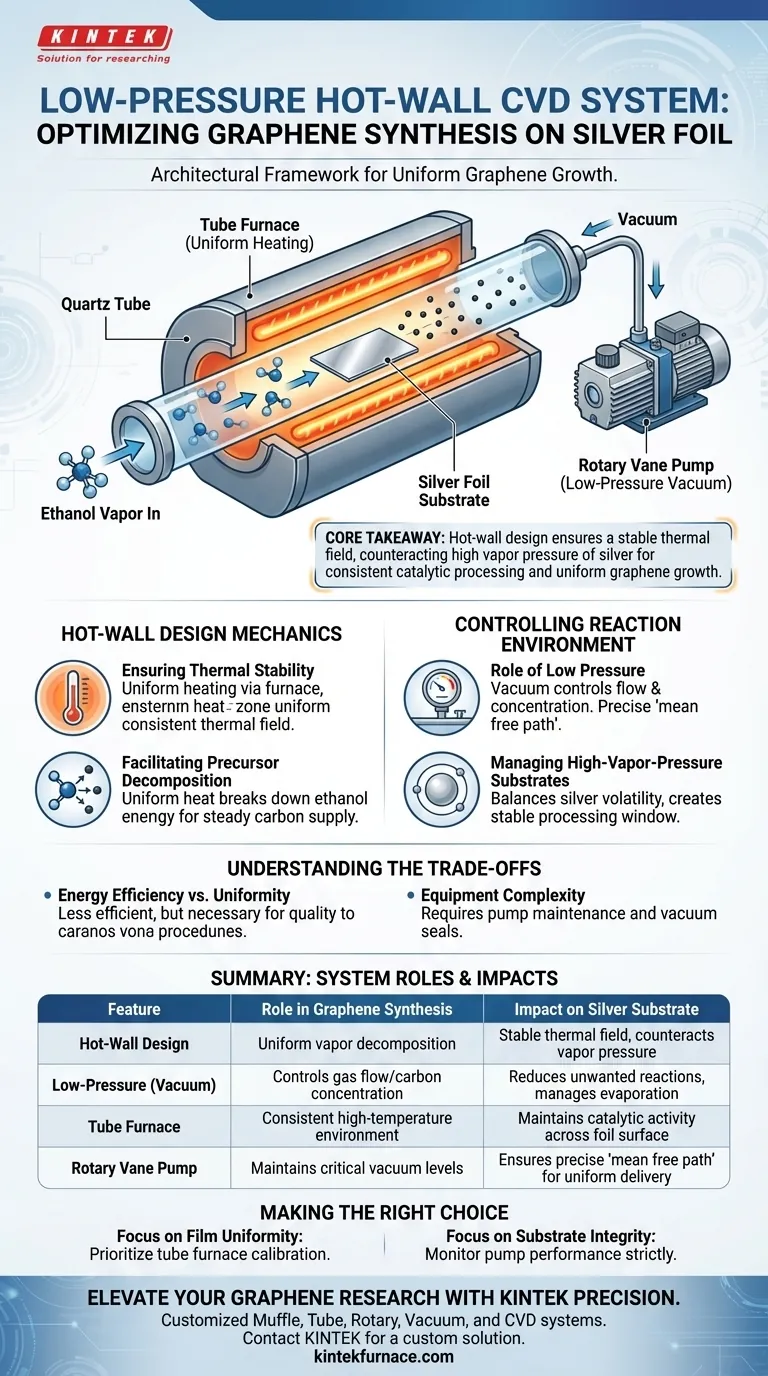

Un sistema di deposizione chimica da vapore (CVD) a bassa pressione a parete calda funge da struttura architettonica critica per la sintesi del grafene, in particolare quando si utilizza il foglio d'argento come substrato. Questo sistema orchestra un ambiente ad alta temperatura e controllato dal vuoto utilizzando un tubo di quarzo, un forno tubolare e una pompa a palette rotanti per facilitare la decomposizione uniforme del vapore di etanolo.

Concetto chiave Mentre molti sistemi possono indurre reazioni chimiche, il ruolo specifico del design a parete calda a bassa pressione è quello di mantenere un campo termico stabile che contrasta l'alta pressione di vapore dell'argento, garantendo un'elaborazione catalitica coerente e una crescita uniforme del grafene.

La meccanica del design a parete calda

Garantire la stabilità termica

La designazione "a parete calda" si riferisce al metodo del sistema di riscaldamento dell'intera camera di reazione, in particolare del tubo di quarzo, tramite un forno tubolare esterno.

Questo design crea un campo di temperatura uniforme in tutta la zona di lavorazione. A differenza dei sistemi che riscaldano solo il substrato, ciò garantisce che l'ambiente termico circostante il foglio d'argento sia coerente da tutte le angolazioni.

Facilitare la decomposizione del precursore

Il calore uniforme fornito dal design a parete calda è essenziale per la chimica del processo.

Garantisce che il vapore di etanolo, che funge da fonte di carbonio, si decomponga uniformemente. Questa ripartizione uniforme fornisce una fornitura costante di atomi di carbonio necessari per la reazione catalitica sulla superficie dell'argento.

Controllare l'ambiente di reazione

Il ruolo della bassa pressione

Il sistema utilizza una pompa a palette rotanti per creare e mantenere un ambiente a bassa pressione (vuoto) all'interno del tubo di quarzo.

Questo livello di vuoto è fondamentale per controllare il flusso e la concentrazione del vapore di etanolo. Consente un "percorso libero medio" preciso per le molecole di gas, riducendo reazioni indesiderate in fase gassosa prima che il carbonio raggiunga il substrato.

Gestione di substrati ad alta pressione di vapore

Il foglio d'argento presenta una sfida unica nei processi CVD perché ha un'alta pressione di vapore a temperature elevate.

La combinazione dell'ambiente a bassa pressione e del campo termico stabile aiuta a gestire questa caratteristica. Crea una finestra di processo in cui l'argento rimane abbastanza stabile da fungere da catalizzatore senza evaporare o degradarsi in modo imprevedibile.

Comprendere i compromessi

Efficienza energetica vs. Uniformità

Un sistema a parete calda riscalda l'intero volume del reattore, il che è generalmente meno efficiente dal punto di vista energetico rispetto ai sistemi a parete fredda che riscaldano solo il substrato.

Tuttavia, per la sintesi del grafene a base di argento, questa spesa energetica è un compromesso necessario per ottenere l'omogeneità termica richiesta per una crescita di alta qualità.

Complessità dell'attrezzatura

La necessità di una pompa a palette rotanti e di un gruppo di tubi di quarzo sigillato aggiunge complessità meccanica all'installazione.

La manutenzione delle guarnizioni del vuoto e dell'olio della pompa diventa un fattore operativo critico, poiché qualsiasi perdita o fluttuazione di pressione può interrompere la stabilità necessaria per il catalizzatore d'argento.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di questo sistema CVD per il tuo progetto, considera quanto segue:

- Se il tuo obiettivo principale è l'uniformità del film: Dai priorità alla calibrazione del forno tubolare per garantire che la "zona calda" si estenda ben oltre i bordi del tuo foglio d'argento.

- Se il tuo obiettivo principale è l'integrità del substrato: Monitora rigorosamente le prestazioni della pompa a palette rotanti per garantire che il livello di vuoto bilanci efficacemente la pressione di vapore dell'argento.

Controllando rigorosamente il campo termico e la pressione del vuoto, trasformi la natura volatile dell'argento da un problema a un'attività catalitica controllabile.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi del grafene | Impatto sul substrato d'argento |

|---|---|---|

| Design a parete calda | Garantisce la decomposizione uniforme del vapore di etanolo | Fornisce un campo termico stabile per contrastare la pressione di vapore |

| Bassa pressione (vuoto) | Controlla il flusso di gas e la concentrazione di carbonio | Riduce le reazioni indesiderate in fase gassosa e gestisce l'evaporazione |

| Forno tubolare | Crea un ambiente coerente ad alta temperatura | Mantiene l'attività catalitica su tutta la superficie del foglio |

| Pompa a palette rotanti | Mantiene livelli critici di vuoto | Garantisce un "percorso libero medio" preciso per una consegna uniforme del carbonio |

Eleva la tua ricerca sul grafene con la precisione KINTEK

Non lasciare che la volatilità del substrato comprometta la tua ricerca sui materiali. KINTEK fornisce sistemi leader del settore Muffle, Tube, Rotary, Vacuum e CVD progettati per darti il controllo assoluto sul tuo ambiente termico.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per affrontare le sfide uniche di substrati ad alta pressione di vapore come il foglio d'argento. Collabora con KINTEK per trasformare processi catalitici complessi in risultati ripetibili e di alta qualità.

Pronto a ottimizzare la tua sintesi? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali fattori considerare nella scelta di un forno CVD? Consigli chiave per la sintesi ottimale di film sottili

- Perché gli ambienti ad alta temperatura e alta pressione sono importanti nei forni CVD? Sblocca la precisione nella sintesi dei materiali

- Quali sono i vantaggi dell'utilizzo della CVD con il Parylene? Ottieni la massima protezione per elettronica e dispositivi medici

- Quali sono i metodi per depositare biossido di silicio tramite CVD? Ottimizza il tuo processo a semiconduttore

- Qual è la logica fondamentale dell'utilizzo del rivestimento sottovuoto per le apparecchiature energetiche? Aumentare efficacemente la resistenza all'usura e al calore

- Quale ruolo gioca un sistema di deposizione chimica da vapore (CVD) nella crescita di film di CsPbBr3? Padroneggia la precisione monocristallina.

- Perché il controllo preciso delle portate del gas di trasporto è fondamentale per la resa di TB-MoS2? Padronanza della crescita cinetica nei sistemi CVD

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori