La logica fondamentale del rivestimento sottovuoto risiede nella deposizione precisa di strati multistrato e resistenti al calore per alterare fondamentalmente le proprietà superficiali delle apparecchiature energetiche. Creando una barriera specializzata, questo processo disaccoppia i requisiti di resistenza della superficie dal ruolo strutturale del substrato, consentendo ai componenti di resistere a calore e usura estremi che le materie prime da sole non possono sopportare.

Il rivestimento sottovuoto consente l'ingegnerizzazione di microstrutture specifiche che forniscono eccezionale durezza e stabilità termica. Ciò consente ai componenti come le giranti di mantenere l'integrità strutturale in ambienti aggressivi, estendendo significativamente la durata di servizio oltre le capacità dei materiali non trattati.

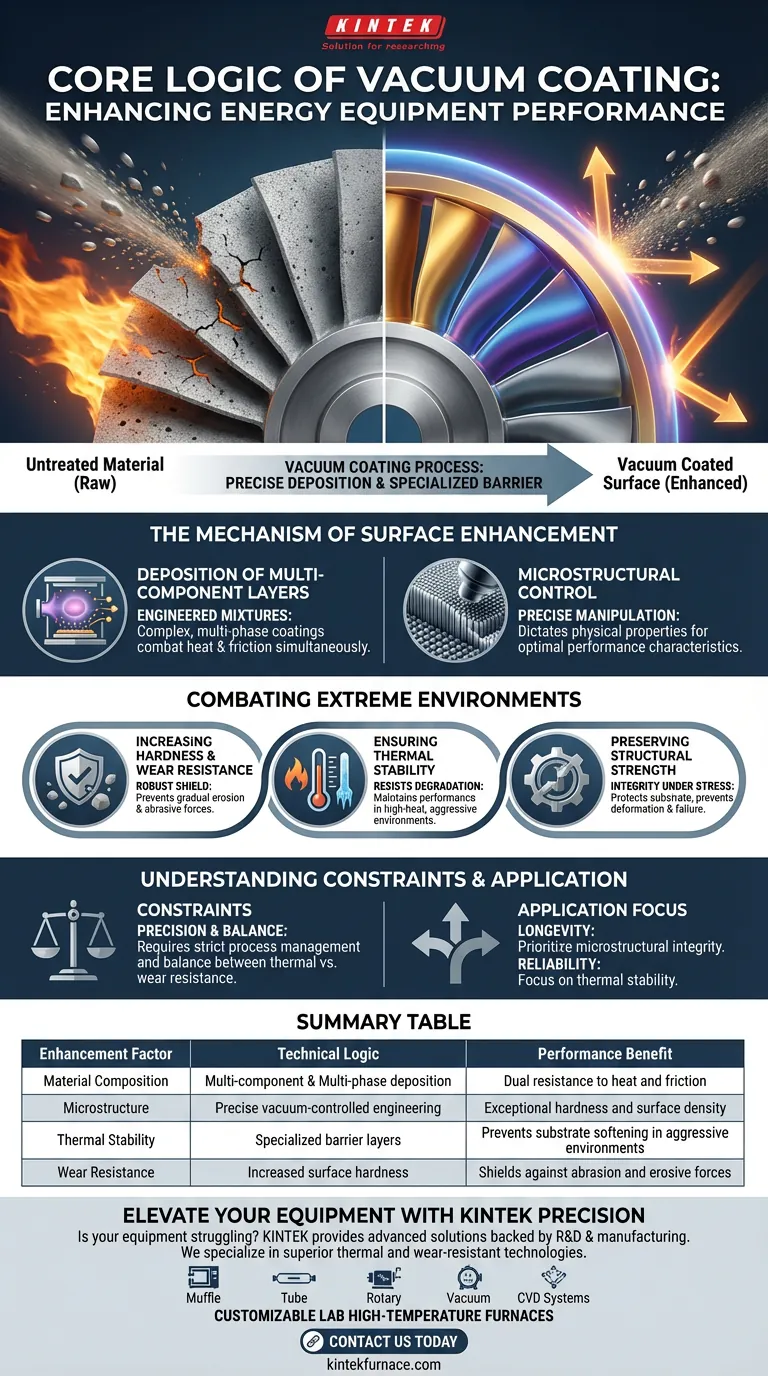

Il Meccanismo di Miglioramento della Superficie

Deposizione di Strati Multicomponente

Il processo utilizza la tecnologia del vuoto per depositare rivestimenti complessi, multistrato e multifase sulle superfici dei componenti.

Piuttosto che un semplice strato uniforme, questi rivestimenti sono miscele ingegnerizzate progettate specificamente per combattere contemporaneamente calore e attrito.

Controllo Microstrutturale

Un vantaggio distintivo di questo processo è la capacità di esercitare un controllo preciso sulla microstruttura del rivestimento.

Manipolando come il materiale si forma a livello microscopico, gli ingegneri possono dettare le proprietà fisiche della superficie, garantendo caratteristiche di prestazioni ottimali.

Combattere Ambienti Estremi

Aumento della Durezza e della Resistenza all'Usura

La funzione logica primaria del rivestimento è migliorare significativamente la durezza del materiale.

Questa maggiore durezza fornisce uno scudo robusto contro le forze abrasive, prevenendo l'erosione graduale delle parti durante il funzionamento.

Garantire la Stabilità Termica

I componenti energetici operano spesso in ambienti ad alta temperatura e aggressivi, come quelli presenti nell'estrazione dei gas di combustione.

Il rivestimento fornisce una stabilità termica essenziale, consentendo al componente sottostante di resistere al degrado e mantenere le prestazioni nonostante il calore intenso.

Preservare la Resistenza Strutturale

Proteggendo la superficie dai danni termici e abrasivi, il rivestimento garantisce che il componente mantenga una maggiore resistenza strutturale.

Ciò è fondamentale per parti come le giranti, che devono sopportare notevoli sollecitazioni fisiche senza deformarsi o guastarsi.

Comprendere i Vincoli

La Necessità di Precisione

L'efficacia di questa logica si basa interamente sul controllo preciso della microstruttura.

Se il processo di deposizione non viene gestito rigorosamente, il rivestimento multifase potrebbe non raggiungere la densità o l'adesione richieste.

Specificità Ambientale

La logica del rivestimento sottovuoto dipende fortemente dall'ambiente aggressivo specifico che la parte affronta.

Un rivestimento progettato per la stabilità termica deve essere attentamente bilanciato con la necessità di resistenza all'usura; favorire eccessivamente uno senza un'ingegneria precisa può compromettere l'altro.

Come Applicare Questo al Tuo Progetto

Se il tuo obiettivo principale è la longevità delle apparecchiature: Dai priorità ai rivestimenti che dimostrano una comprovata capacità di mantenere l'integrità microstrutturale in ambienti aggressivi e multifase per massimizzare la durata di servizio.

Se il tuo obiettivo principale è l'affidabilità strutturale: Assicurati che la selezione del rivestimento si concentri sulla stabilità termica per prevenire l'ammorbidimento indotto dal calore del substrato sotto carichi pesanti.

Sfruttando un controllo microstrutturale preciso, il rivestimento sottovuoto trasforma i componenti standard in beni resilienti in grado di sopravvivere alle condizioni industriali più difficili.

Tabella Riassuntiva:

| Fattore di Miglioramento | Logica Tecnica | Beneficio Prestazionale |

|---|---|---|

| Composizione del Materiale | Deposizione multicomponente e multifase | Doppia resistenza al calore e all'attrito |

| Microstruttura | Ingegneria precisa controllata dal vuoto | Eccezionale durezza e densità superficiale |

| Stabilità Termica | Strati barriera specializzati | Previene l'ammorbidimento del substrato in ambienti aggressivi |

| Resistenza all'Usura | Maggiore durezza superficiale | Protegge dall'abrasione e dalle forze erosive |

Eleva le Prestazioni delle Tue Apparecchiature con KINTEK Precision

Le tue apparecchiature energetiche faticano a sopravvivere in ambienti industriali aggressivi? KINTEK fornisce la soluzione avanzata di cui il tuo progetto ha bisogno. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, siamo specializzati nel migliorare la longevità dei componenti attraverso tecnologie superiori resistenti al calore e all'usura.

Che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ingegneria dei materiali. Non lasciare che il degrado termico o l'usura abrasiva compromettano la tua affidabilità strutturale.

Contattaci oggi per consultare i nostri esperti e scoprire come i sistemi specializzati di KINTEK possono trasformare i tuoi componenti standard in beni resilienti e ad alte prestazioni.

Guida Visiva

Riferimenti

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali fattori considerare nella scelta di un forno CVD? Consigli chiave per la sintesi ottimale di film sottili

- Quali sono i passaggi della deposizione chimica da fase vapore? Padroneggia il processo per film sottili superiori

- Come si differenzia un forno tubolare CVD da altri forni tubolari?Principali differenze strutturali e funzionali

- Che cos'è la Deposizione Chimica da Vapore (CVD) e qual è il suo scopo principale? Costruire materiali ad alte prestazioni atomo per atomo

- Come funzionano insieme il motore passo-passo e il passaggio a vuoto a movimento rotatorio in una linea di produzione R2R di CNT?

- Cos'è la deposizione chimica da vapore (CVD) e qual è la sua principale applicazione industriale? Sblocca film sottili di precisione per l'elettronica

- Qual è il ruolo primario dei filamenti riscaldanti in un processo iCVD? Abilitazione della polimerizzazione a bassa temperatura

- Quali sono alcune applicazioni dei materiali sfusi in SiC CVD? Ideali per esigenze ad alta tecnologia