La scelta del giusto forno per Deposizione Chimica da Vapore (CVD) richiede una valutazione sistematica dei requisiti specifici del tuo processo. I fattori più critici sono la temperatura massima di processo richiesta dalla tua chimica, la capacità di controllare con precisione l'atmosfera gassosa e il livello di vuoto, e la dimensione fisica e la compatibilità dei materiali della camera di reazione. Questi elementi dettano direttamente la qualità, la riproducibilità e la fattibilità del tuo film sottile o della sintesi del materiale.

Un forno CVD non è solo un forno ad alta temperatura; è un reattore chimico controllato. Il tuo processo di selezione dovrebbe dare priorità ai fattori che governano la reazione chimica stessa — atmosfera, temperatura e compatibilità dei materiali — rispetto alle caratteristiche secondarie per garantire risultati di successo e ripetibili.

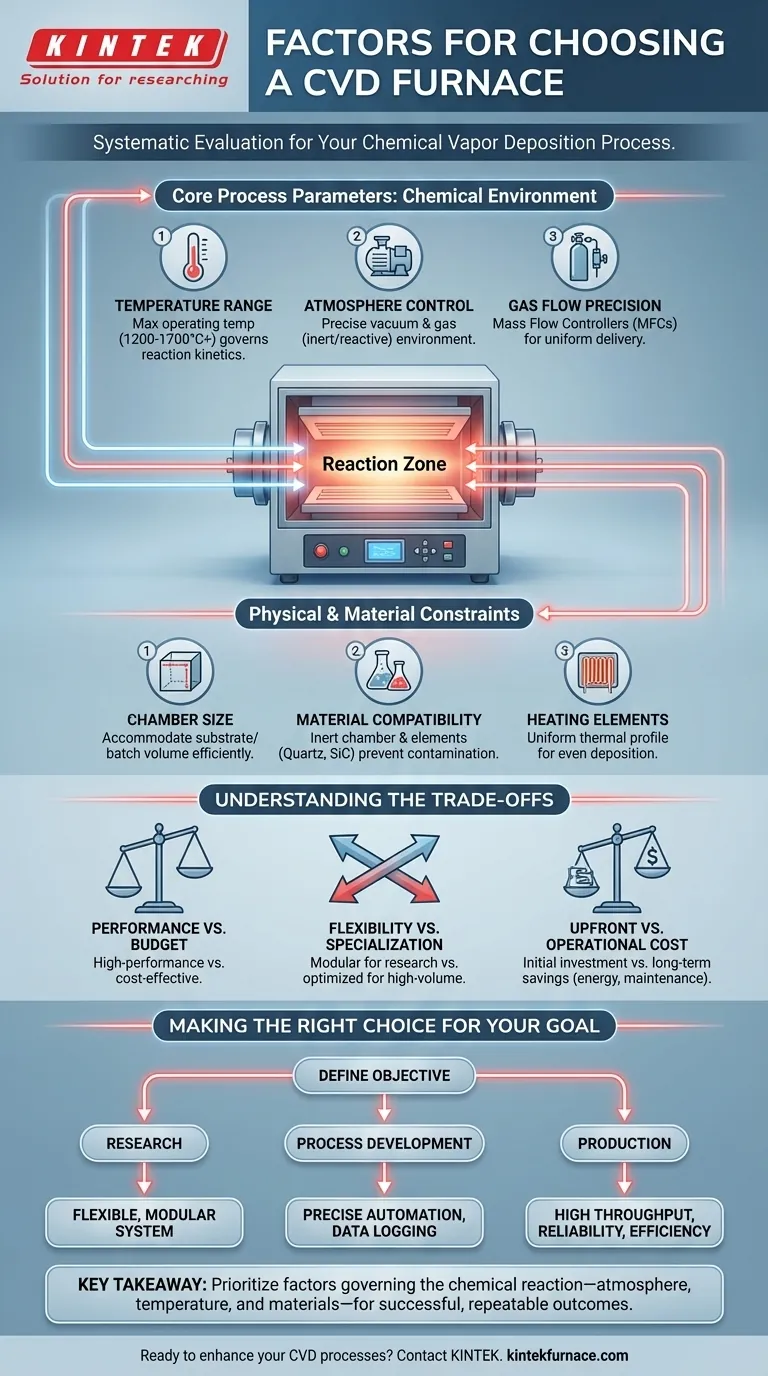

Parametri di Processo Fondamentali: L'Ambiente Chimico

Il cuore della CVD è una reazione chimica. Il compito principale del tuo forno è creare l'ambiente perfetto affinché quella reazione si verifichi in modo prevedibile e ripetibile.

Definire il Tuo Intervallo di Temperatura

La cinetica di reazione del tuo processo CVD è fondamentalmente governata dalla temperatura. Devi selezionare un forno che possa raggiungere e mantenere comodamente la temperatura di processo richiesta.

Le configurazioni di laboratorio spesso richiedono temperature fino a 1200°C, mentre alcuni processi industriali o per materiali avanzati possono richiedere 1500°C, 1700°C, o superiori. Scegli sempre un forno con una temperatura massima di esercizio leggermente superiore alla tua massima esigenza di processo per evitare di far funzionare l'attrezzatura al suo limite assoluto.

Padroneggiare il Controllo dell'Atmosfera e del Vuoto

I processi CVD sono estremamente sensibili all'ambiente atmosferico. La tua scelta del forno deve essere in linea con la tua necessità di ambienti sottovuoto, gas inerti o gas reattivi.

La CVD a Bassa Pressione (LPCVD) richiede un robusto sistema di vuoto per rimuovere i contaminanti e controllare la pressione del precursore. Le applicazioni ad alta purezza potrebbero necessitare di capacità di vuoto elevato o ultra-elevato. Il sistema deve anche gestire l'introduzione di gas inerti o reattivi con precisione.

Garantire la Precisione del Flusso di Gas

La qualità e l'uniformità del film depositato dipendono dall'erogazione controllata dei gas precursori. Un forno CVD affidabile include controllori di flusso di massa (MFC) precisi.

Questi controllori ti consentono di impostare e mantenere portate esatte per più gas, assicurando che la stechiometria chimica della reazione rimanga costante durante tutto il processo di deposizione.

Vincoli Fisici e Materiali

Oltre all'ambiente chimico, le caratteristiche fisiche del forno ne determinano l'idoneità per la tua applicazione e l'affidabilità a lungo termine.

Dimensionare la Camera per il Tuo Substrato

La dimensione della camera del forno deve accogliere il tuo substrato più grande o il volume di lotto desiderato per la produzione.

Una camera troppo piccola è un'ovvia limitazione, ma una camera eccessivamente grande per la tua tipica dimensione di campione può portare a sprechi di energia e a un uso inefficiente dei gas precursori.

Compatibilità dei Materiali e Contaminazione

I materiali utilizzati per costruire la camera di reazione (o il tubo) e gli elementi riscaldanti sono critici. Il materiale della camera, spesso quarzo o allumina, deve essere chimicamente inerte ai tuoi precursori e sottoprodotti ad alte temperature per prevenire la contaminazione.

Allo stesso modo, gli elementi riscaldanti, come Kanthal o carburo di silicio (SiC), devono essere scelti per la loro durabilità e la mancanza di reattività con l'ambiente del tuo processo.

Il Ruolo degli Elementi Riscaldanti e dell'Uniformità

Ottenere uno spessore di film uniforme su tutto il substrato è possibile solo con un riscaldamento uniforme. Il design del forno e la qualità dei suoi elementi riscaldanti determinano l'uniformità della temperatura attraverso la "zona calda" della camera.

Cerca sistemi specificamente progettati per fornire un profilo termico stabile e coerente per una deposizione uniforme.

Comprendere i Compromessi

Ogni decisione sull'attrezzatura comporta un bilanciamento di priorità contrastanti. Essere consapevoli di questi compromessi è fondamentale per fare una scelta informata.

Prestazioni vs. Budget

Funzionalità ad alte prestazioni come il vuoto ultra-elevato, l'automazione avanzata e le capacità di temperatura estremamente elevate comportano un costo significativo.

Per la ricerca esplorativa, un sistema più economico e conveniente potrebbe essere sufficiente. Per la produzione, l'investimento in funzionalità di fascia alta è spesso giustificato da un miglioramento della resa e dell'affidabilità.

Flessibilità vs. Specializzazione

I forni da laboratorio sono spesso progettati per essere modulari e compatti, offrendo la flessibilità di eseguire un'ampia gamma di esperimenti.

Al contrario, i sistemi industriali sono tipicamente specializzati e ottimizzati per un unico processo ad alto volume. Essi sacrificano la flessibilità per la produttività e l'efficienza.

Costo Iniziale vs. Costo Operativo

Considera il costo di proprietà a lungo termine. Un forno con una maggiore efficienza energetica e minori requisiti di manutenzione può avere un prezzo iniziale più elevato ma può comportare un notevole risparmio durante la sua vita utile.

Considera sempre il costo dei materiali di consumo, il consumo energetico e la manutenzione ordinaria quando confronti le opzioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Basa la tua decisione finale sull'obiettivo primario del tuo lavoro.

- Se il tuo focus principale è la ricerca fondamentale: Dai priorità a un sistema modulare e flessibile con un'ampia finestra operativa per adattarsi a diversi esperimenti.

- Se il tuo focus principale è lo sviluppo di processi: Sottolinea l'automazione precisa, la registrazione dei dati e i sistemi di controllo per garantire la ripetibilità e la scalabilità del processo.

- Se il tuo focus principale è la produzione pilota o su vasta scala: Concentrati sulla capacità della camera, sulla produttività, sull'affidabilità e sui bassi costi operativi.

Un'accurata valutazione di questi fattori garantirà che il forno scelto diventi un affidabile abilitatore del tuo lavoro, non una fonte di limitazioni.

Tabella riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Intervallo di Temperatura | Temperatura massima di processo (es. da 1200°C a 1700°C+) per la cinetica di reazione |

| Controllo dell'Atmosfera | Livelli di vuoto, gestione gas inerti/reattivi e controllori di flusso di massa per la precisione |

| Dimensione della Camera | Accoglie la dimensione del substrato/lotto per ottimizzare l'energia e l'uso del gas |

| Compatibilità dei Materiali | Materiali inerti come quarzo o allumina per prevenire la contaminazione |

| Elementi Riscaldanti | Profilo termico uniforme per una deposizione uniforme (es. Kanthal, SiC) |

| Costo e Flessibilità | Bilanciare prestazioni vs. budget, flessibilità vs. specializzazione, e costi iniziali vs. operativi |

Pronto a migliorare i tuoi processi CVD con soluzioni di forni su misura? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo ottimizzare la sintesi dei tuoi film sottili e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione