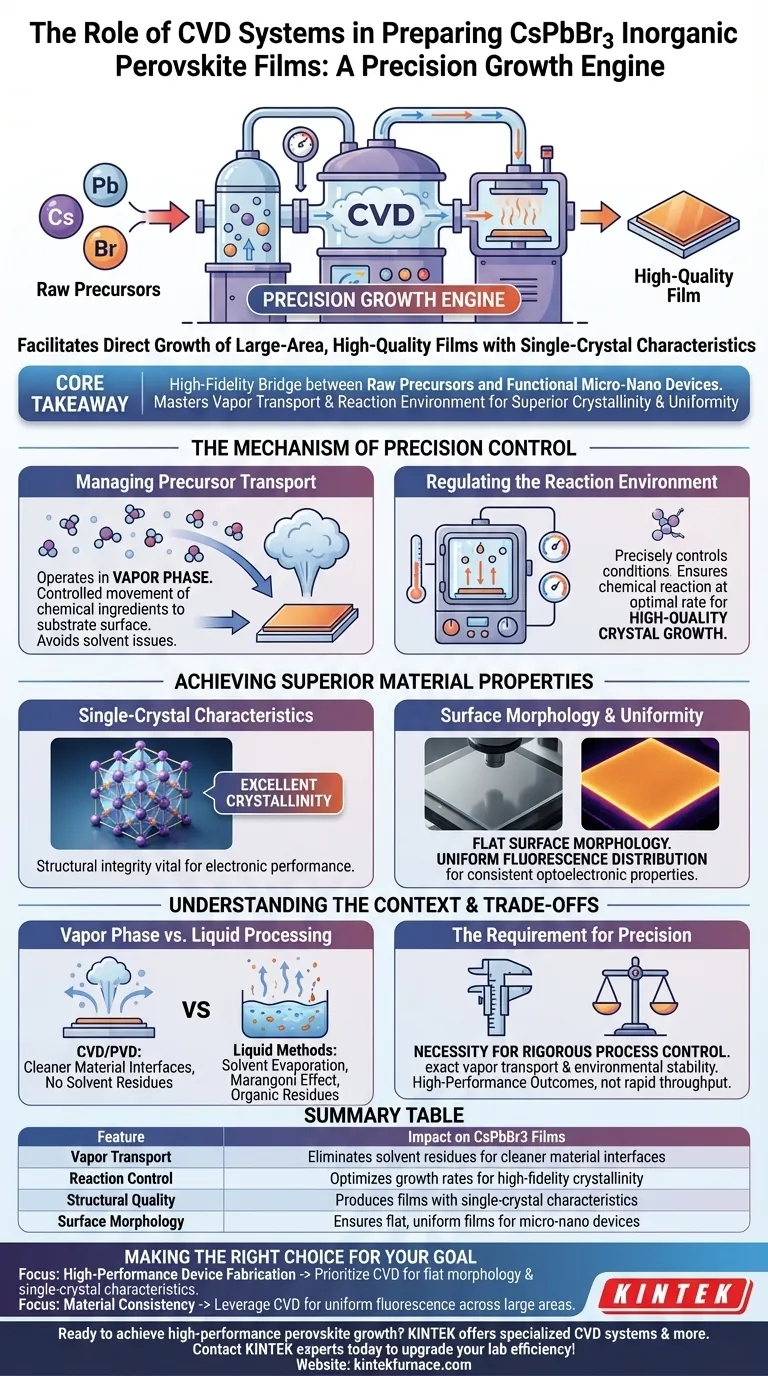

Un sistema di deposizione chimica da vapore (CVD) funge da motore di crescita di precisione per la preparazione di film di perovskite inorganica CsPbBr3. Facilita la crescita diretta di film di alta qualità su larga area che presentano caratteristiche monocristalline su un substrato target.

Concetto chiave Il sistema CVD funziona come un ponte ad alta fedeltà tra i precursori grezzi e i dispositivi micro-nano funzionali. Padroneggiando il trasporto dei vapori e l'ambiente di reazione, produce film di CsPbBr3 con una cristallinità e un'uniformità superficiale superiori, difficili da ottenere con i metodi standard basati su soluzioni.

Il Meccanismo del Controllo di Precisione

Gestione del Trasporto dei Precursori

Il ruolo fondamentale del sistema CVD è quello di gestire il trasporto dei vapori precursori.

A differenza dei metodi liquidi in cui i precursori sono disciolti in solventi, la CVD opera in fase vapore. Ciò consente il movimento controllato degli ingredienti chimici sulla superficie del substrato.

Regolazione dell'Ambiente di Reazione

Il successo nella crescita di perovskiti inorganiche dipende da un ambiente di reazione stabile.

Il sistema CVD consente di controllare con precisione le condizioni in cui si forma il CsPbBr3. Questa regolazione garantisce che la reazione chimica avvenga alla velocità ottimale per una crescita cristallina di alta qualità.

Ottenere Proprietà Materiali Superiori

Caratteristiche Monocristalline

L'output più significativo di un processo CVD correttamente ottimizzato è la qualità strutturale del film.

Il sistema consente la crescita di film con eccellente cristallinità, possedendo spesso caratteristiche simili ai monocristalli. Questa integrità strutturale è vitale per le prestazioni elettroniche del materiale finale.

Morfologia Superficiale e Uniformità

Per i dispositivi micro-nano, il paesaggio fisico del film è importante quanto la sua struttura interna.

I sistemi CVD producono film con una morfologia superficiale piatta. Inoltre, garantiscono una distribuzione uniforme della fluorescenza, indicando che le proprietà optoelettroniche sono coerenti su tutto il film di ampia area.

Comprendere il Contesto e i Compromessi

Fase Vapore vs. Lavorazione Liquida

Mentre i metodi basati su liquidi (come la stampa a getto d'inchiostro) si concentrano sulla gestione dell'evaporazione del solvente e sulla prevenzione di effetti come l'effetto Marangoni, la deposizione da vapore adotta un approccio diverso.

La CVD, simile alla deposizione fisica da vapore (PVD), opera in un regime che evita residui di solventi organici. Ciò elimina i problemi di "erosione indotta da solventi" spesso riscontrati nella lavorazione liquida, con conseguenti interfacce materiali più pulite.

Il Requisito della Precisione

Il compromesso principale nell'utilizzo di un sistema CVD è la necessità di un rigoroso controllo del processo.

Poiché il sistema si basa sul trasporto esatto dei vapori e sulla stabilità ambientale, deviazioni in questi parametri possono interrompere la crescita delle caratteristiche monocristalline. È un metodo progettato per risultati ad alte prestazioni piuttosto che per un throughput rapido e a bassa fedeltà.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il tuo obiettivo principale è la Fabbricazione di Dispositivi ad Alte Prestazioni: Dai priorità alla CVD per ottenere la morfologia piatta e le caratteristiche monocristalline richieste per dispositivi micro-nano efficienti.

Se il tuo obiettivo principale è la Coerenza del Materiale: Sfrutta la capacità del sistema CVD di creare una distribuzione uniforme della fluorescenza su ampie aree, garantendo dati di prestazione affidabili.

Il sistema CVD trasforma precursori volatili in una piattaforma materiale robusta e di alta qualità essenziale per le applicazioni avanzate di perovskite inorganica.

Tabella Riassuntiva:

| Caratteristica | Impatto sui Film di CsPbBr3 |

|---|---|

| Trasporto dei Vapori | Elimina i residui di solvente per interfacce materiali più pulite |

| Controllo della Reazione | Ottimizza le velocità di crescita per una cristallinità ad alta fedeltà |

| Qualità Strutturale | Produce film con caratteristiche monocristalline |

| Morfologia Superficiale | Garantisce film piatti e uniformi per dispositivi micro-nano |

Pronto a ottenere una crescita di perovskite ad alte prestazioni?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi CVD specializzati, forni a tubo, rotativi, sottovuoto e muffole, tutti personalizzabili per le tue esigenze di laboratorio uniche. La nostra tecnologia ti consente di padroneggiare il trasporto dei vapori e gli ambienti di reazione per produrre film di CsPbBr3 superiori con una coerenza impareggiabile.

Contatta oggi stesso gli esperti KINTEK per migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Riferimenti

- Qi Han, Ji Li. Inorganic perovskite-based active multifunctional integrated photonic devices. DOI: 10.1038/s41467-024-45565-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il significato del sistema di controllo della pressione del vuoto nel processo di rivestimento CVD per le polveri?

- Come un forno tubolare CVD raggiunge un'elevata purezza nella preparazione dei mezzi di gate? Domina il Controllo di Precisione per Film Impeccabili

- Perché il CVT è preferito rispetto alla reazione in fase solida per Janus RhSeCl? Vantaggi chiave nella crescita dei cristalli

- Qual è il ruolo di un forno di ossidazione orizzontale? Miglioramento delle barriere di diffusione dei micro-punte di silicio

- Quali sono i vantaggi strutturali di un sistema AP-SCVD personalizzato? Produzione di film sottili di WO3 ad alto rendimento

- In quali campi i forni CVD sono ampiamente applicati? Essenziali per semiconduttori, aerospaziale e altro ancora

- Perché il controllo preciso delle portate del gas di trasporto è fondamentale per la resa di TB-MoS2? Padronanza della crescita cinetica nei sistemi CVD

- Come possono i clienti massimizzare la qualità dei rivestimenti CVD? Padroneggiare la preparazione pre-rivestimento per risultati superiori