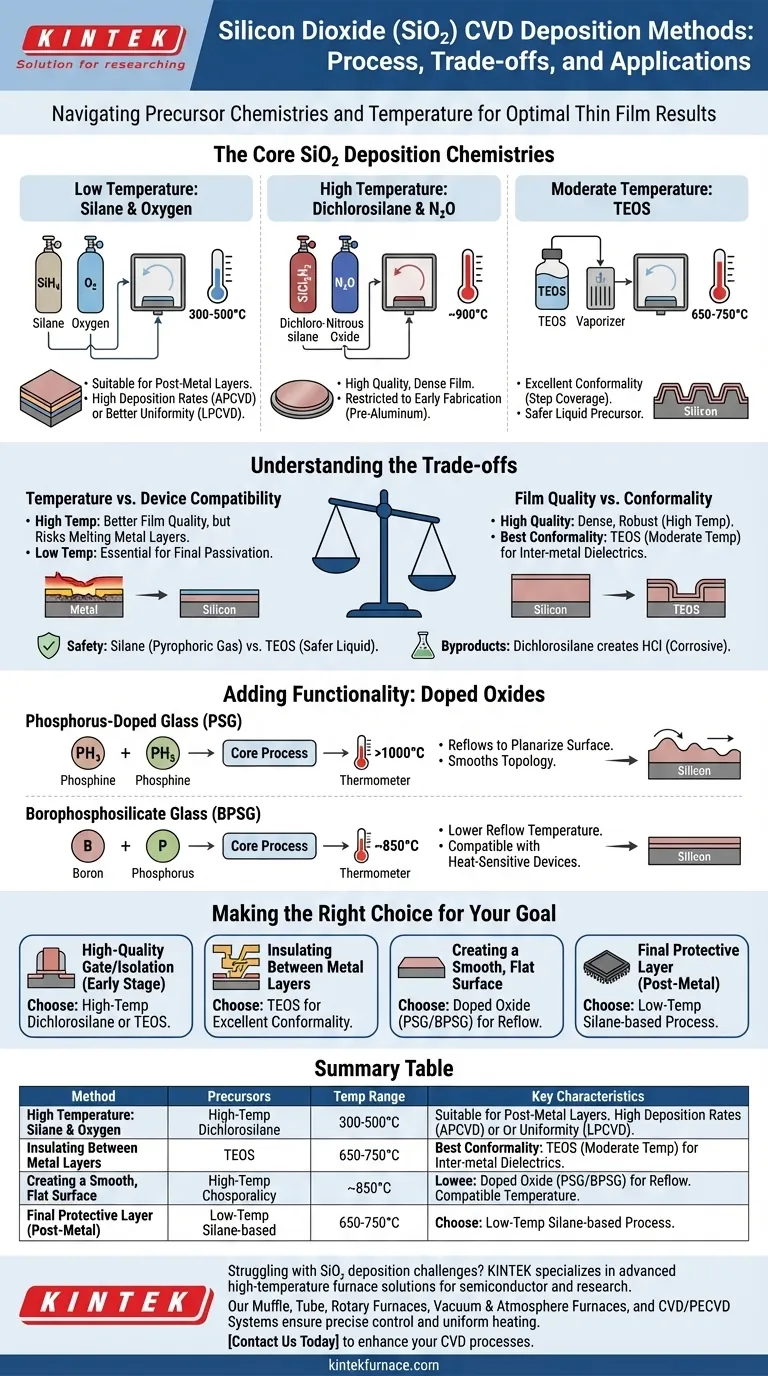

In sintesi, i metodi principali per la deposizione di biossido di silicio (SiO₂) tramite deposizione chimica da vapore (CVD) prevedono la reazione di gas precursori specifici a temperature diverse. Le tre chimiche più comuni sono la reazione del silano con ossigeno a basse temperature (300-500°C), la reazione del diclorosilano con protossido di azoto ad alte temperature (~900°C) e la decomposizione termica del tetraetossisilano (TEOS) a temperature moderate (650-750°C).

La scelta di un metodo per la deposizione di SiO₂ non riguarda il trovare quello "migliore", ma l'effettuare un compromesso strategico. La decisione dipende dalla temperatura di deposizione richiesta, dalla complessità geometrica del dispositivo e dalla qualità desiderata del film risultante.

Le Chimiche Fondamentali della Deposizione di SiO₂

Ogni percorso chimico per creare SiO₂ offre un insieme distinto di caratteristiche. La scelta è determinata dai requisiti specifici della fase di produzione.

Silano e Ossigeno (Bassa Temperatura)

Questo processo fa reagire il gas silano (SiH₄) con l'ossigeno (O₂) a temperature relativamente basse, tipicamente tra 300°C e 500°C.

Viene spesso eseguito in sistemi di CVD a pressione atmosferica (APCVD) per alti tassi di deposizione, o in CVD a bassa pressione (LPCVD) per una migliore uniformità. La sua natura a bassa temperatura lo rende adatto per le fasi di deposizione che avvengono dopo che gli strati metallici sensibili alla temperatura sono già stati fabbricati.

Diclorosilano e Protossido di Azoto (Alta Temperatura)

Questo metodo utilizza diclorosilano (SiCl₂H₂) e protossido di azoto (N₂O) a circa 900°C.

L'alta temperatura si traduce in un film di biossido di silicio molto denso e di alta qualità. Tuttavia, questa temperatura ne limita l'uso alle prime fasi di fabbricazione, prima che siano presenti metalli come l'alluminio o altri metalli a basso punto di fusione sul dispositivo.

Tetraetossisilano (TEOS)

Questo processo prevede la decomposizione termica di un precursore liquido, il tetraetossisilano (TEOS), a temperature comprese tra 650°C e 750°C.

Il TEOS è rinomato per produrre film con un'eccellente conformità, il che significa che può rivestire uniformemente superfici complesse e non piatte con spigoli netti. Questo, unito alla sua forma liquida più sicura rispetto al gas silano piroforico, lo rende un cavallo di battaglia nella moderna produzione di semiconduttori.

Comprendere i Compromessi

La scelta del processo corretto richiede di bilanciare fattori contrastanti. Ciò che si guadagna in un'area, spesso lo si sacrifica in un'altra.

Temperatura rispetto alla Compatibilità con il Dispositivo

Questo è il compromesso più critico. I processi ad alta temperatura come il metodo al diclorosilano producono film eccellenti ma possono danneggiare o fondere strati metallici precedentemente depositati.

I processi a bassa temperatura che utilizzano il silano sono essenziali per gli strati depositati in fasi successive del flusso di produzione, come lo strato di passivazione protettivo finale sopra i pad di collegamento metallici.

Qualità del Film e Conformità

I film di alta qualità sono densi, uniformi ed elettricamente robusti. In genere, temperature di deposizione più elevate producono film di qualità superiore.

Tuttavia, la conformità, ovvero la copertura degli scalini, è altrettanto critica per isolare le caratteristiche verticali microscopiche di un chip moderno. I processi basati su TEOS offrono la migliore conformità, rendendoli indispensabili per i dielettrici intermetallici.

Sicurezza e Sottoprodotti

La scelta del precursore ha significative implicazioni per la sicurezza. Il silano (SiH₄) è un gas piroforico che si incendia a contatto con l'aria, richiedendo rigorosi protocolli di manipolazione. Il TEOS è un liquido, molto più sicuro da immagazzinare e manipolare.

Inoltre, alcune reazioni producono sottoprodotti corrosivi. Il processo al diclorosilano, ad esempio, crea acido cloridrico (HCl), che deve essere gestito per prevenire danni alle apparecchiature e al wafer.

Aggiungere Funzionalità: Ossidi Drogati

A volte, il biossido di silicio puro non è sufficiente. Le impurità possono essere aggiunte intenzionalmente durante la deposizione per modificare le proprietà del film. Questo è noto come drogaggio.

Vetro Drogato al Fosforo (PSG)

Aggiungendo gas fosfina (PH₃) al processo CVD, si crea vetro drogato al fosforo, o PSG.

Il vantaggio principale del PSG è che "rifonde", ovvero si ammorbidisce e si livella, a temperature superiori a 1000°C. Questo viene utilizzato per planarizzare la superficie, creando una topologia più piatta per gli strati successivi.

Vetro Borofosfosilicato (BPSG)

Aggiungendo precursori sia di boro che di fosforo, si crea vetro borofosfosilicato, o BPSG.

Il vantaggio principale del BPSG è la sua temperatura di rifusione inferiore, di circa 850°C. Questa capacità di planarizzare una superficie a una temperatura più bassa lo rende più compatibile con i dispositivi che non possono tollerare l'alto calore richiesto per rifondere il PSG standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la strategia ottimale di deposizione di SiO₂.

- Se il tuo obiettivo principale è un ossido di gate o di isolamento di alta qualità all'inizio del processo: Un processo ad alta temperatura con diclorosilano o TEOS è la scelta ideale.

- Se il tuo obiettivo principale è l'isolamento tra strati metallici: È preferito un processo basato su TEOS per la sua eccellente conformità e temperatura moderata.

- Se il tuo obiettivo principale è creare una superficie liscia e piana per gli strati successivi: Utilizza un ossido drogato come PSG o BPSG per sfruttare le loro proprietà di rifusione termica.

- Se il tuo obiettivo principale è uno strato protettivo finale sul dispositivo finito: È necessario un processo a bassa temperatura a base di silano per evitare di danneggiare i circuiti metallici sottostanti.

In definitiva, padroneggiare la deposizione di SiO₂ significa comprendere i propri vincoli e selezionare il processo chimico che meglio si allinea con il proprio obiettivo tecnico specifico.

Tabella Riassuntiva:

| Metodo | Precursori | Intervallo di Temperatura | Caratteristiche Chiave |

|---|---|---|---|

| Silano e Ossigeno | SiH₄, O₂ | 300-500°C | Bassa temperatura, adatto per strati post-metallo |

| Diclorosilano e Protossido di Azoto | SiCl₂H₂, N₂O | ~900°C | Film di alta qualità, denso, fasi iniziali di fabbricazione |

| TEOS | TEOS | 650-750°C | Eccellente conformità, precursore liquido più sicuro |

Stai affrontando sfide nella deposizione di SiO₂ nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, adattate per la ricerca su semiconduttori e materiali. I nostri forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera controllata e i sistemi CVD/PECVD, supportati da una profonda personalizzazione, garantiscono un controllo preciso della temperatura e un riscaldamento uniforme per una qualità ottimale del film. Sia che tu abbia bisogno di processi a bassa temperatura per dispositivi sensibili o di rivestimenti ad alta conformità, forniamo soluzioni affidabili ed efficienti. Contattaci oggi per discutere come KINTEK può migliorare i tuoi processi CVD e accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura