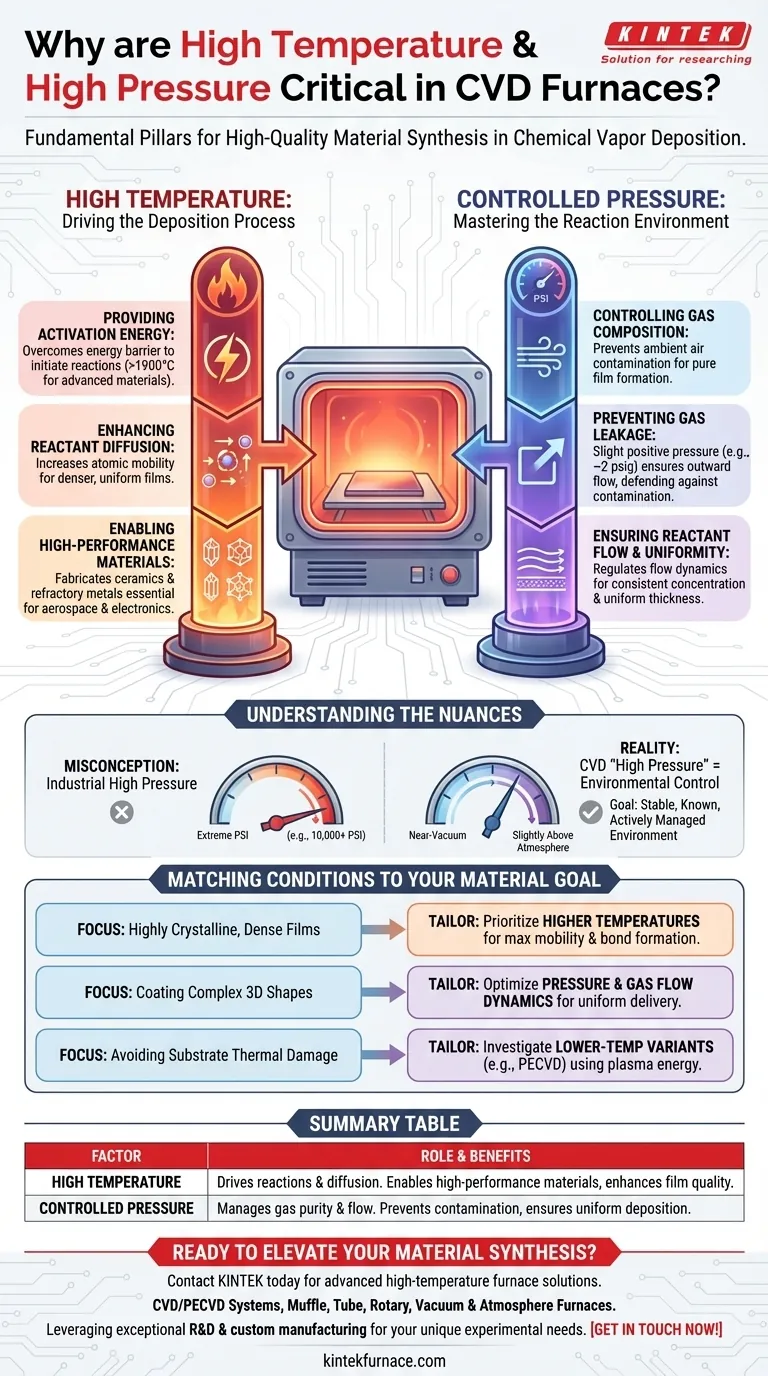

Nella deposizione chimica da fase vapore (CVD), l'alta temperatura e un ambiente a pressione controllata sono i due pilastri fondamentali che consentono la sintesi di materiali di alta qualità. L'alta temperatura fornisce l'energia necessaria per avviare e sostenere le reazioni chimiche sulla superficie di un substrato, mentre una pressione gestita con precisione assicura la purezza e la stabilità dell'ambiente gassoso, che è fondamentale per formare un film impeccabile.

La potenza di un forno CVD non risiede solo nel raggiungimento di condizioni estreme, ma nel suo preciso controllo su di esse. La temperatura agisce come motore, guidando il tasso di reazione e la formazione del materiale. La pressione agisce come guida, indirizzando i reagenti in fase gassosa per creare un film puro e di alta qualità senza contaminazioni.

Il Ruolo della Temperatura: Guidare il Processo di Deposizione

La temperatura all'interno di un forno CVD è la leva principale per controllare il processo di deposizione stesso. Senza sufficiente energia termica, le reazioni chimiche desiderate non avverrebbero.

Fornire Energia di Attivazione

La maggior parte delle reazioni chimiche richiede un input iniziale di energia, noto come energia di attivazione, per iniziare. In un forno CVD, le alte temperature (spesso superiori a 1900°C per materiali avanzati) forniscono questa energia, aumentando drasticamente la velocità con cui i gas precursori reagiscono e formano il film solido.

Migliorare la Diffusione dei Reagenti

Una volta che gli atomi reagenti si depositano sulla superficie del substrato, devono essere in grado di muoversi per trovare il loro posto appropriato nel reticolo cristallino del materiale. Il calore aumenta questa mobilità atomica, un processo chiamato diffusione. Temperature più elevate promuovono una migliore diffusione, risultando in film più densi, più uniformi e di qualità superiore.

Consentire Materiali ad Alte Prestazioni

Molti materiali ad alte prestazioni, come alcune ceramiche o metalli refrattari, semplicemente non possono essere formati senza calore estremo. La capacità di operare a temperature così elevate consente alla CVD di fabbricare materiali per applicazioni esigenti in settori come l'aerospaziale, l'elettronica e la ricerca.

Il Ruolo della Pressione: Dominare l'Ambiente di Reazione

Mentre la temperatura guida la reazione, la pressione controlla l'ambiente in cui quella reazione avviene. L'obiettivo è creare un'atmosfera perfettamente gestita composta solo dai gas reagenti desiderati.

Controllo della Composizione dei Gas

Il principio fondamentale della CVD è costruire un materiale atomo per atomo da precursori gassosi puri. Un ambiente a pressione controllata è essenziale per impedire all'aria ambiente—principalmente ossigeno e azoto—di infiltrarsi nella camera e causare reazioni indesiderate o contaminazioni. Questo assicura la purezza del film finale.

Prevenzione delle Perdite di Gas

Operando a una leggera pressione positiva (ad es. fino a 2 psig), il forno assicura che qualsiasi potenziale perdita fluisca verso l'esterno, non verso l'interno. Questo semplice principio è una potente difesa contro la contaminazione che potrebbe compromettere l'intero processo di deposizione.

Garantire il Flusso e l'Uniformità dei Reagenti

Una pressione stabile e controllata aiuta a regolare la dinamica del flusso dei gas precursori attraverso il substrato. Ciò assicura che tutte le parti del substrato siano esposte a una concentrazione costante di reagenti, il che è fondamentale per ottenere uno spessore del film uniforme.

Comprendere le Nuance: "Alta Pressione" è Relativa

È fondamentale capire che "alta pressione" nel contesto della maggior parte delle applicazioni CVD è un termine relativo. Non implica le migliaia di libbre per pollice quadrato (PSI) riscontrate in altri processi industriali.

L'Errore dell'Alta Pressione

Quando si parla di CVD, "alta pressione" tipicamente significa qualsiasi pressione al di sopra di un vuoto spinto. Il range operativo effettivo va spesso da uno stato di quasi-vuoto a una pressione leggermente superiore all'atmosfera normale.

L'Obiettivo è il Controllo, Non la Forza

L'obiettivo primario non è applicare forza, ma ottenere un assoluto controllo ambientale. Sia che il processo si svolga sotto vuoto o a una leggera pressione positiva, la chiave è che questa pressione sia stabile, nota e attivamente gestita per garantire la purezza e la consistenza della reazione.

Abbinare le Condizioni all'Obiettivo del Materiale

L'equilibrio ideale tra temperatura e pressione è dettato interamente dal risultato desiderato. Comprendere questa interazione consente di adattare il processo al proprio obiettivo specifico.

- Se il vostro obiettivo principale è creare film altamente cristallini e densi: Date priorità alle temperature più elevate per massimizzare la mobilità atomica e garantire che i reagenti abbiano energia sufficiente per formare legami forti e ordinati.

- Se il vostro obiettivo principale è rivestire forme tridimensionali complesse: Concentratevi sull'ottimizzazione della pressione e della dinamica del flusso di gas per garantire una distribuzione uniforme dei reagenti su tutte le superfici.

- Se il vostro obiettivo principale è evitare danni termici al substrato: Indagate le varianti CVD a bassa temperatura (come la CVD assistita da plasma), dove l'energia del plasma, piuttosto che il calore, viene utilizzata per guidare la reazione.

In definitiva, padroneggiare l'interazione tra temperatura e pressione è la chiave per sbloccare il pieno potenziale della CVD per la fabbricazione di materiali avanzati.

Tabella Riepilogativa:

| Fattore | Ruolo nella CVD | Benefici Chiave |

|---|---|---|

| Alta Temperatura | Guida le reazioni chimiche e la diffusione atomica | Consente materiali ad alte prestazioni, migliora la qualità del film |

| Pressione Controllata | Gestisce la purezza del gas e la dinamica del flusso | Previene la contaminazione, assicura una deposizione uniforme |

Pronto a elevare la sintesi dei tuoi materiali con precisione? Contatta KINTEK oggi per esplorare le nostre soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo film puri e di alta qualità per il tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono gli usi del CVD? Svelare materiali e rivestimenti avanzati