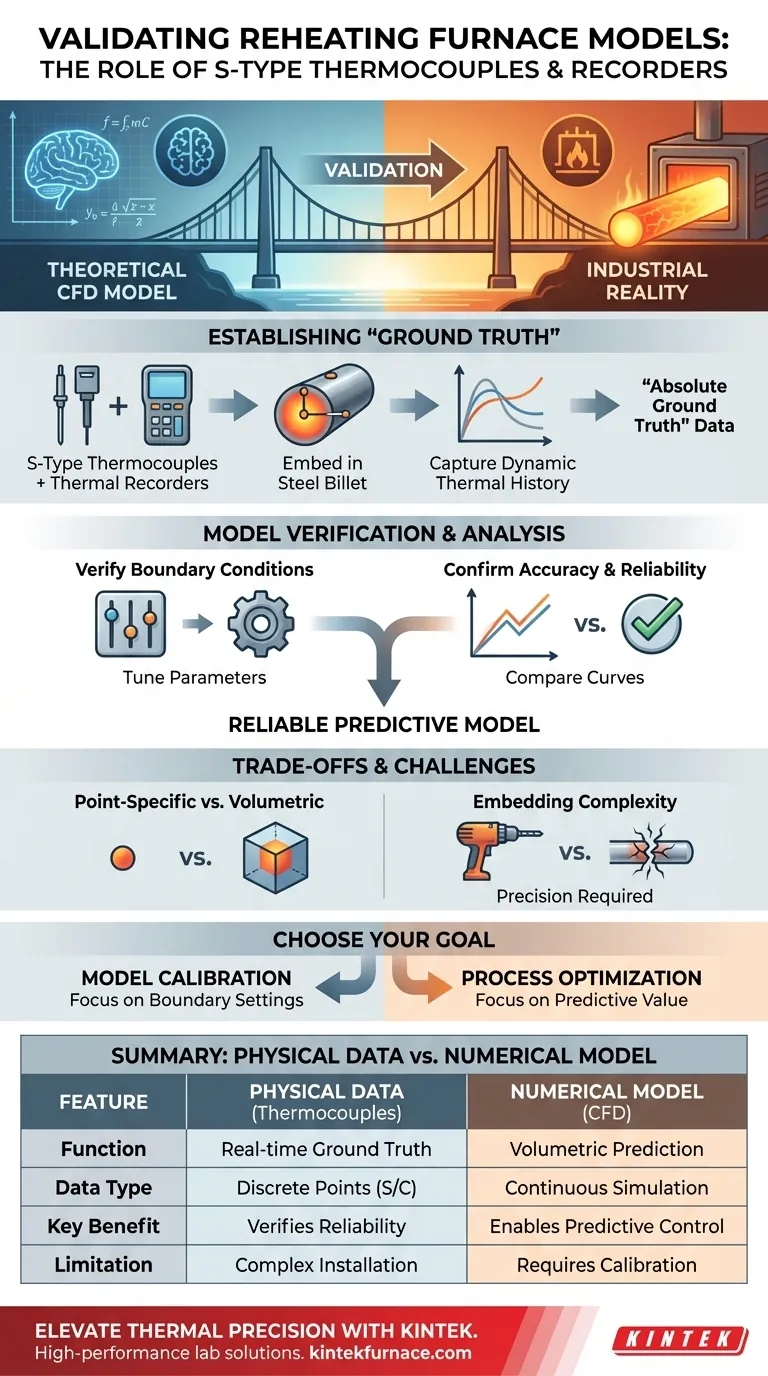

Lo scopo principale dell'utilizzo di termocoppie di tipo S incorporate, abbinate a registratori termici resistenti alle alte temperature, è quello di catturare profili termici precisi e in tempo reale delle billette d'acciaio mentre attraversano le zone di riscaldo del forno. Questi dati fisici fungono da verità fondamentale assoluta rispetto alla quale i modelli di fluidodinamica computazionale (CFD) vengono confrontati, consentendo agli ingegneri di verificare rigorosamente l'affidabilità, l'accuratezza della simulazione e la correttezza delle sue condizioni al contorno fisiche.

La validazione è il ponte tra la matematica teorica e la realtà industriale. Confrontando rigorosamente le temperature superficiali e centrali misurate con i risultati simulati, si conferma che il modello numerico possiede il valore predittivo necessario per il controllo effettivo del processo.

Stabilire la "Verità Fondamentale" nei Forni di Riscaldo

Per convalidare un modello numerico complesso, è necessario innanzitutto ottenere dati fisici inconfutabili dall'ambiente che il modello tenta di simulare.

Catturare la Storia Termica

La combinazione di termocoppie di tipo S e registratori termici consente la misurazione continua della temperatura mentre l'acciaio si muove.

Questa non è una misurazione statica; cattura la curva di riscaldamento dinamica del materiale mentre attraversa varie zone di riscaldamento.

Differenziare Superficie e Centro

Un modello robusto deve prevedere accuratamente il gradiente di temperatura all'interno dell'acciaio, non solo la temperatura superficiale.

Incorporando sensori per misurare sia le temperature superficiali che quelle centrali, gli ingegneri possono convalidare la capacità del modello di calcolare la conduzione del calore interna, che è fondamentale per garantire che la billetta venga riscaldata uniformemente.

La Meccanica della Verifica del Modello

La raccolta dei dati è solo il primo passo; lo scopo principale è l'analisi comparativa che segue.

Verifica delle Condizioni al Contorno

I modelli numerici si basano su parametri di input noti come condizioni al contorno (ad esempio, coefficienti di scambio termico o emissività di radiazione).

Se i dati misurati deviano dalla simulazione, spesso indica che queste impostazioni al contorno sono errate. I dati fisici consentono di regolare questi parametri fino a quando il gemello digitale non corrisponde alla realtà.

Conferma dell'Accuratezza della Simulazione

Le simulazioni CFD coinvolgono complesse dinamiche dei fluidi e fisica della combustione.

Il confronto dei dati sperimentali con i risultati della simulazione fornisce una metrica quantitativa di affidabilità. Solo quando le curve si allineano è possibile fidarsi del modello per prevedere risultati per scenari che non sono stati ancora testati fisicamente.

Comprendere i Compromessi

Sebbene questo metodo di validazione sia lo standard del settore, è essenziale riconoscere le sfide intrinseche del processo.

Dati Puntuali vs. Modellazione Volumetrica

Le termocoppie forniscono dati in punti discreti (la posizione specifica della punta del sensore).

Una potenziale insidia è presumere che questo punto rappresenti l'intera regione. Il modello CFD offre una visione volumetrica, ma è convalidato solo alle coordinate specifiche in cui sono stati posizionati i sensori fisici.

La Complessità dell'Incorporamento

Incorporare accuratamente termocoppie di tipo S nell'acciaio solido richiede precisione.

Se il contatto tra il sensore e l'acciaio è scarso, i dati della "verità fondamentale" saranno errati. Ciò può portare alla modifica errata di un modello corretto per corrispondere a dati fisici errati.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo finale di questa validazione è passare dall'osservazione sperimentale al controllo predittivo.

- Se il tuo obiettivo principale è la Calibrazione del Modello: Dai priorità alla regolazione delle impostazioni delle condizioni al contorno fino a quando le curve di riscaldamento della tua simulazione non si sovrappongono perfettamente ai dati misurati della termocoppia.

- Se il tuo obiettivo principale è l'Ottimizzazione del Processo: Utilizza il modello ora verificato per simulare nuove strategie di riscaldamento, fiducioso che il valore predittivo della simulazione rifletta la fisica effettiva del tuo forno.

Il valore di un modello numerico è determinato interamente dalla sua fedeltà al mondo fisico; le termocoppie di tipo S forniscono la prova richiesta per fidarsi di tale fedeltà.

Tabella Riassuntiva:

| Caratteristica | Dati Fisici (Termocoppie) | Modello Numerico (CFD) |

|---|---|---|

| Funzione | Fornisce verità fondamentale termica in tempo reale | Prevede la distribuzione volumetrica del calore |

| Tipo di Dati | Misurazione di punti discreti (Superficie/Centro) | Simulazione continua di fluidi e termica |

| Beneficio Chiave | Verifica le condizioni al contorno e l'affidabilità | Abilita il controllo predittivo del processo |

| Accuratezza | Letture precise del sensore di tipo S | Dipende dalla validazione fisica |

| Limitazione | Installazione complessa e specifica per punto | Richiede calibrazione per corrispondere alla realtà |

Migliora la Tua Precisione Termica con KINTEK

Passa da modelli teorici all'eccellenza industriale. Supportata da R&S e produzione esperte, KINTEK offre soluzioni di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia convalidando complessi simulazioni CFD o ottimizzando cicli di trattamento termico, i nostri forni ad alta temperatura personalizzabili sono progettati per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a colmare il divario tra simulazione e realtà? Contatta oggi i nostri specialisti per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Qual è l'elemento riscaldante più efficiente? Trova la soluzione più efficace per le tue esigenze

- Cos'è il carico superficiale e perché è importante per gli elementi riscaldanti? Ottimizzare la durata e la sicurezza

- Perché è necessario un trattamento termico a 800°C per i catalizzatori M1/CeO2? Intrappolamento di atomi master per una stabilità superiore

- Come funzionano gli elementi riscaldanti al quarzo alogeno e dove vengono utilizzati? Scopri soluzioni di calore radiante rapide ed efficienti

- Quali misure di sicurezza sono incorporate negli elementi riscaldanti? Garantisci una protezione affidabile per le tue applicazioni

- Quali sono i vantaggi di sicurezza degli elementi riscaldanti in ceramica rispetto ai fili riscaldanti elettrici? Scopri la sicurezza elettrica e antincendio intrinseca