Nelle applicazioni di riscaldamento, il carburo di silicio è utilizzato principalmente per creare elementi riscaldanti elettrici robusti e resistenti alle alte temperature. Questi elementi sono componenti essenziali in una vasta gamma di apparecchiature, dai forni industriali utilizzati per fondere metalli e cuocere ceramiche agli piccoli accenditori a superficie calda che accendono il gas nel forno o nell'asciugatrice di casa.

Il valore del carburo di silicio deriva dalla sua capacità unica di resistere a temperature estreme (fino a 1450°C), resistere alla corrosione chimica e offrire una lunga vita utile. Questa combinazione lo rende il materiale di scelta per generare calore intenso e controllabile in ambienti difficili dove altri materiali si degraderebbero o fallirebbero rapidamente.

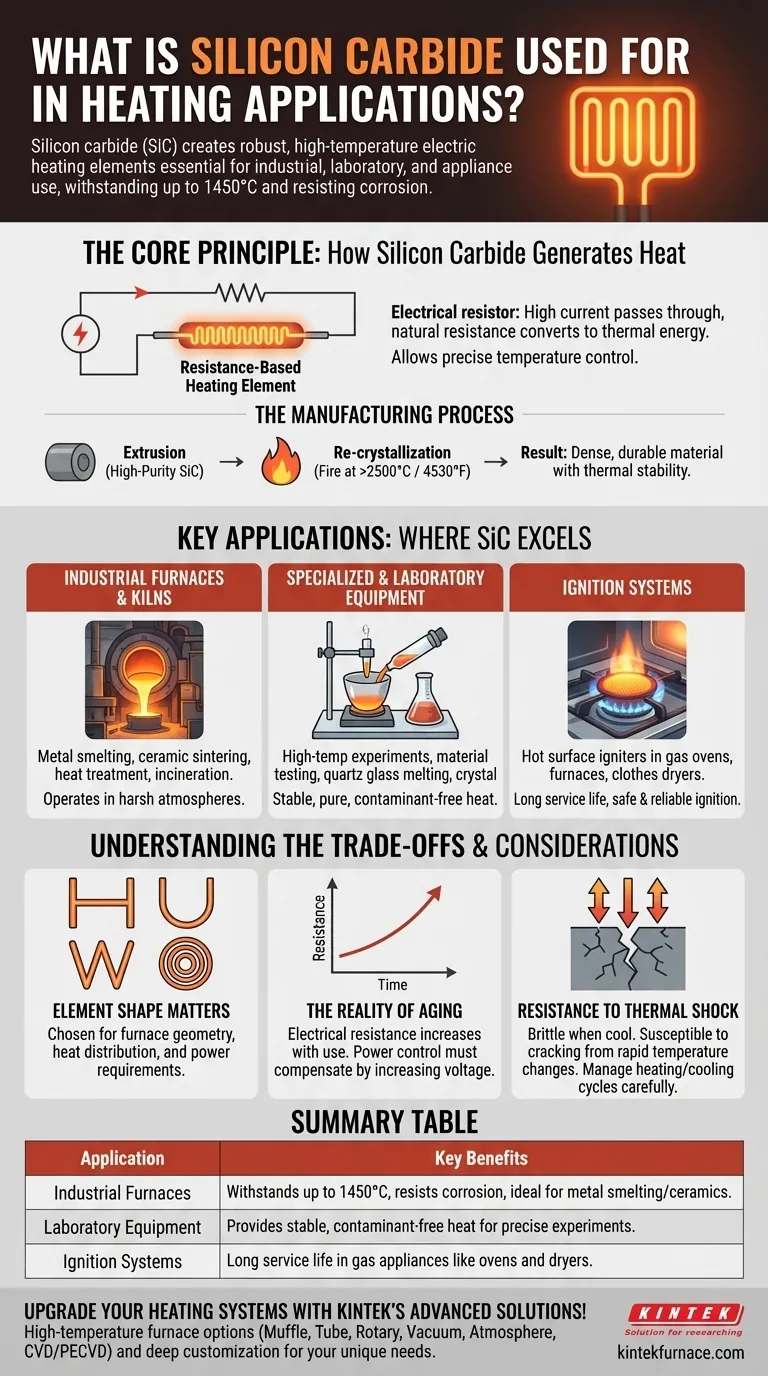

Il Principio Fondamentale: Come il Carburo di Silicio Genera Calore

Un Elemento Riscaldante a Base di Resistenza

In sostanza, un elemento riscaldante in carburo di silicio è un tipo di resistore elettrico. Quando una forte corrente elettrica lo attraversa, la resistenza naturale del materiale ne provoca il riscaldamento, convertendo l'energia elettrica in energia termica.

Questo processo consente un controllo della temperatura altamente preciso regolando semplicemente la tensione o la corrente fornita all'elemento.

Il Processo di Fabbricazione

Questi elementi sono realizzati in carburo di silicio di elevata purezza che viene estruso in forme specifiche, come barre o tubi.

Vengono quindi cotti in un processo chiamato ricristallizzazione a temperature superiori a 2500°C (4530°F). Ciò crea un materiale estremamente denso e durevole con legami forti e uniformi, conferendo al prodotto finale la sua caratteristica resistenza e stabilità termica.

Applicazioni Chiave: Dove il SiC Eccelle

Forni Industriali e Forni a Pozzetto

Questa è l'applicazione più comune per gli elementi riscaldanti in carburo di silicio. Forniscono le alte temperature necessarie per processi come la fusione dei metalli, la sinterizzazione delle ceramiche, il trattamento termico dell'acciaio e l'incenerimento industriale.

La loro capacità di operare in atmosfere aggressive li rende ideali per questi esigenti ambienti industriali.

Apparecchiature Specializzate e da Laboratorio

Negli ambienti di laboratorio e di ricerca e sviluppo, i riscaldatori a SiC sono utilizzati in esperimenti ad alta temperatura, forni per prove sui materiali e apparecchiature specializzate per la fusione del vetro al quarzo o la crescita di cristalli ad alta temperatura.

La loro stabilità assicura che gli esperimenti siano ripetibili e che la fonte di calore rimanga pura, senza contaminare i campioni.

Sistemi di Accensione

Su scala più ridotta, gli accenditori a superficie calda realizzati in carburo di silicio sono un componente comune negli apparecchi a gas moderni.

Trovati in forni a gas, riscaldatori e asciugatrici, questi accenditori si riscaldano fino a diventare incandescenti per accendere in modo sicuro e affidabile il gas infiammabile, offrendo una vita utile molto più lunga rispetto ai vecchi sistemi a fiamma pilota.

Comprendere i Compromessi e le Considerazioni

Perché la Forma dell'Elemento è Importante

Gli elementi in carburo di silicio sono prodotti in una varietà di forme—incluse barre dritte (ED), forme a U, a W e a spirale (SG/SGR)—per una ragione.

La forma viene scelta per adattarsi alla geometria specifica di un forno, distribuire il calore in modo uniforme e soddisfare i requisiti di potenza elettrica del sistema. Una barra dritta è semplice, mentre una forma a U o a W concentra maggiore potenza di riscaldamento in uno spazio più piccolo.

La Realtà dell'Invecchiamento

Sebbene gli elementi in SiC abbiano una vita utile molto lunga, "invecchiano". Dopo centinaia o migliaia di ore di utilizzo ad alte temperature, la loro resistenza elettrica aumenta gradualmente.

Questa è una considerazione critica di progettazione. Il sistema di controllo della potenza deve essere in grado di aumentare la tensione nel tempo per compensare questa resistenza crescente e mantenere una potenza e una temperatura costanti. Non tenere conto di ciò è un errore comune nella progettazione dei forni.

Resistenza allo Shock Termico

Il carburo di silicio è incredibilmente resistente alle alte temperature ma può essere fragile quando è freddo. È più suscettibile allo shock termico (crepe dovute a rapidi cambiamenti di temperatura) rispetto agli elementi riscaldanti metallici.

Pertanto, i cicli di riscaldamento e raffreddamento devono essere gestiti attentamente per massimizzare la durata dell'elemento.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il carburo di silicio è una decisione basata sulla necessità di calore elevato in condizioni difficili.

- Se la tua attenzione principale sono i processi industriali estremi: Il SiC è la scelta definitiva per il suo soffitto di temperatura e la sua durabilità senza pari in atmosfere chimiche aggressive.

- Se la tua attenzione principale è il riscaldamento di laboratorio preciso: Il SiC fornisce una fonte di calore stabile, pulita e controllabile richiesta per esperimenti sensibili e ripetibili.

- Se la tua attenzione principale è l'accensione affidabile degli apparecchi: Un accenditore compatto in SiC offre una longevità superiore e un'efficienza energetica rispetto alle tecnologie di accensione più vecchie.

In definitiva, il carburo di silicio fornisce una soluzione robusta e affidabile per generare calore intenso e controllato dove i materiali convenzionali semplicemente non possono sopravvivere.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Forni Industriali | Resiste fino a 1450°C, resistente alla corrosione, ideale per fusione metalli e ceramiche |

| Apparecchiature da Laboratorio | Fornisce calore stabile e privo di contaminanti per esperimenti precisi |

| Sistemi di Accensione | Lunga vita utile in apparecchi a gas come forni e asciugatrici |

Aggiorna i tuoi sistemi di riscaldamento con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri elementi riscaldanti in carburo di silicio possono migliorare la tua efficienza e affidabilità!

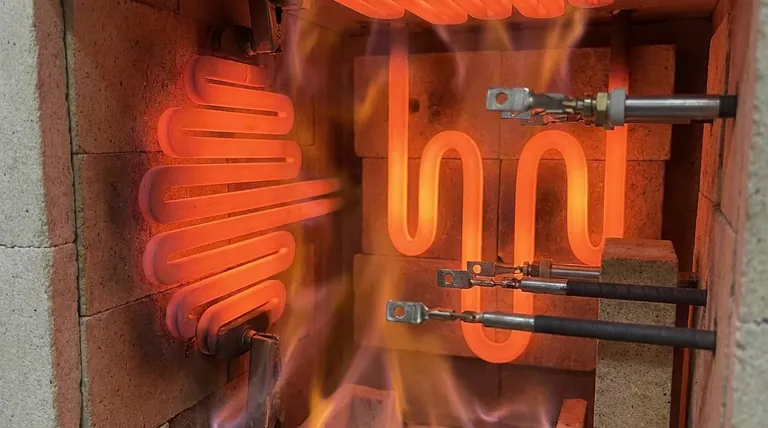

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata