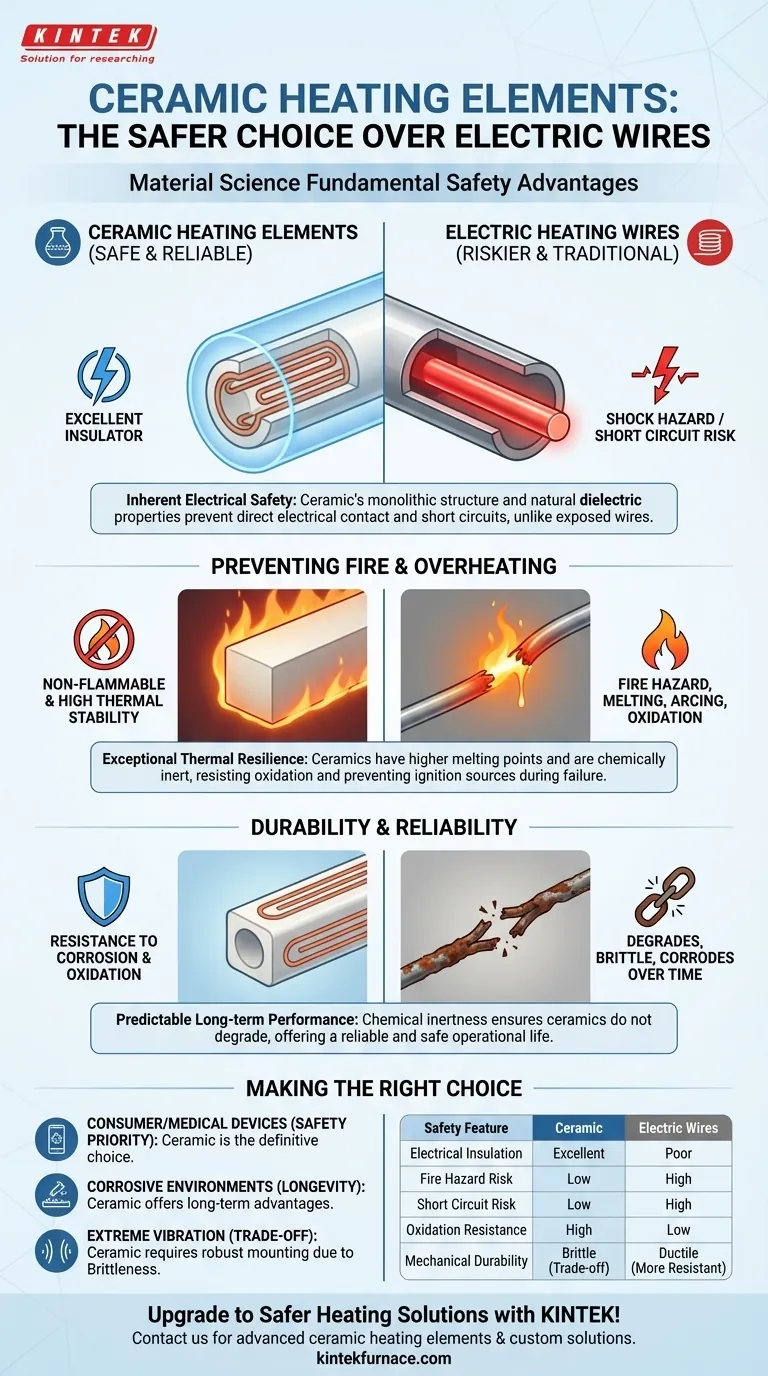

Dal punto di vista della scienza dei materiali, i vantaggi di sicurezza degli elementi riscaldanti in ceramica non sono caratteristiche aggiuntive, ma proprietà fondamentali del materiale stesso. A differenza dei tradizionali fili riscaldanti elettrici, le ceramiche sono eccellenti isolanti elettrici, il che riduce drasticamente il rischio di scosse elettriche e cortocircuiti. La loro intrinseca natura non infiammabile e l'elevata stabilità alle alte temperature forniscono anche una protezione superiore contro i rischi di incendio.

Il principale vantaggio di sicurezza dei riscaldatori in ceramica deriva direttamente dalla loro composizione materiale. Essi isolano fisicamente la corrente elettrica dall'ambiente pur essendo molto più resistenti alla degradazione e all'ossidazione ad alta temperatura che causano il pericoloso guasto degli elementi metallici tradizionali.

Il principio della sicurezza elettrica intrinseca

La distinzione di sicurezza più significativa risiede nel modo in cui ciascun tipo di elemento gestisce l'elettricità. Questa non è una scelta di design ma una differenza fondamentale nella fisica.

Isolamento elettrico superiore

Gli elementi riscaldanti tradizionali spesso utilizzano un filo metallico nudo (come il Nichrome) che è elettricamente attivo. Qualsiasi rottura nell'isolamento secondario crea un percorso diretto per la corrente, ponendo un significativo rischio di scosse.

I riscaldatori in ceramica, al contrario, sono realizzati con un materiale che è un isolante elettrico naturale (un dielettrico). L'elemento riscaldante è racchiuso in modo sicuro all'interno di questo corpo non conduttivo, il che significa che la superficie esterna non è elettricamente attiva.

Mitigazione del rischio di cortocircuito

In un elemento a filo metallico, danni fisici, corrosione o vibrazioni possono causare la rottura o lo spostamento del filo, creando un cortocircuito contro il proprio alloggiamento o altri componenti. Questa è una causa primaria di incendi elettrici.

La struttura monolitica di un riscaldatore in ceramica significa che le tracce riscaldanti interne sono protette. Anche se il corpo in ceramica subisce piccole crepe, il rischio di un pericoloso cortocircuito è significativamente inferiore rispetto a un filo esposto o sottilmente rivestito.

Prevenzione del surriscaldamento e dei rischi di incendio

Oltre al rischio elettrico, la risposta del materiale al calore elevato è un fattore di sicurezza critico. Le ceramiche eccellono sotto stress termico dove i metalli iniziano a cedere.

Eccezionale stabilità termica

I materiali ceramici hanno punti di fusione molto più alti rispetto alle leghe utilizzate nei riscaldatori a filo. Sono fondamentalmente non infiammabili e non bruciano, anche in scenari di guasto catastrofici.

Questa resilienza alle alte temperature impedisce che l'elemento stesso diventi una fonte di ignizione. I fili metallici, quando si guastano, possono fondere, formare archi e espellere materiale caldo.

Resistenza all'ossidazione e alla corrosione

A temperature elevate, i fili metallici reagiscono con l'ossigeno nell'aria (ossidazione). Questo processo degrada il filo, rendendolo fragile e aumentandone la resistenza elettrica, il che può portare a punti caldi e al guasto finale.

Le ceramiche sono chimicamente inerti e altamente resistenti all'ossidazione e alla corrosione. Ciò significa che non si degradano nel tempo allo stesso modo, portando a una vita operativa più prevedibile, affidabile e sicura.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. Riconoscere i compromessi è fondamentale per una corretta ingegneria e applicazione.

Fragilità e shock meccanico

Lo svantaggio principale delle ceramiche è la loro fragilità. A differenza dei metalli duttili che possono piegarsi, le ceramiche possono fratturarsi o rompersi se sottoposte a impatti fisici significativi o vibrazioni. Un montaggio e un alloggiamento adeguati sono essenziali per mitigare questo rischio.

Potenziale di shock termico

Sebbene altamente resistenti al calore sostenuto, alcune formulazioni ceramiche possono essere suscettibili allo shock termico, ovvero crepe causate da cambiamenti di temperatura estremamente rapidi. I moderni riscaldatori in ceramica, in particolare i tipi PTC (Positive Temperature Coefficient), sono progettati per essere altamente resilienti a questo, ma rimane una considerazione di progettazione.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di riscaldamento appropriata richiede l'allineamento delle sue proprietà con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima sicurezza nei dispositivi di consumo o medici: la ceramica è la scelta definitiva grazie al suo isolamento elettrico intrinseco e alla resistenza al fuoco.

- Se il tuo obiettivo principale è la longevità in un ambiente corrosivo o ad alta umidità: l'inerzia chimica della ceramica offre un significativo vantaggio di sicurezza e affidabilità a lungo termine rispetto ai metalli che si corroderebbero.

- Se il tuo obiettivo principale è un'applicazione con vibrazioni estreme o rischio di impatto fisico: devi progettare una soluzione di montaggio robusta per un elemento ceramico o considerare un elemento metallico pesantemente rivestito come alternativa più durevole.

In definitiva, scegliere un elemento riscaldante basato sulle sue proprietà materiali fondamentali è il modo più efficace per progettare un sistema sicuro e affidabile.

Tabella riassuntiva:

| Caratteristica di sicurezza | Elementi riscaldanti in ceramica | Fili riscaldanti elettrici |

|---|---|---|

| Isolamento elettrico | Eccellente (isolante naturale) | Scarso (richiede isolamento secondario) |

| Rischio di incendio | Basso (non infiammabile, alta stabilità termica) | Alto (può fondere, formare archi o bruciare) |

| Rischio di cortocircuito | Basso (struttura monolitica) | Alto (soggetto a danni e cortocircuiti) |

| Resistenza all'ossidazione | Alta (chimicamente inerte) | Bassa (si degrada nel tempo) |

| Durata meccanica | Fragile (suscettibile agli urti) | Duttile (più resistente agli urti) |

Passa a soluzioni di riscaldamento più sicure con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo elementi riscaldanti avanzati in ceramica e una linea completa di prodotti tra cui forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, migliorando la sicurezza e l'affidabilità nel tuo laboratorio. Contattaci oggi per discutere come possiamo supportare la tua applicazione!

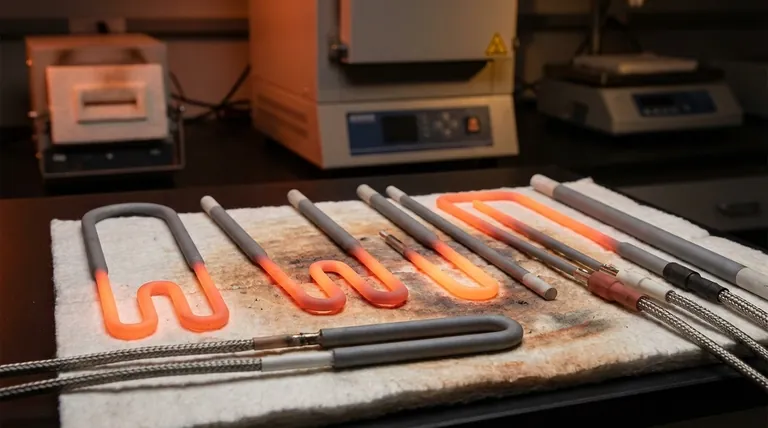

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali