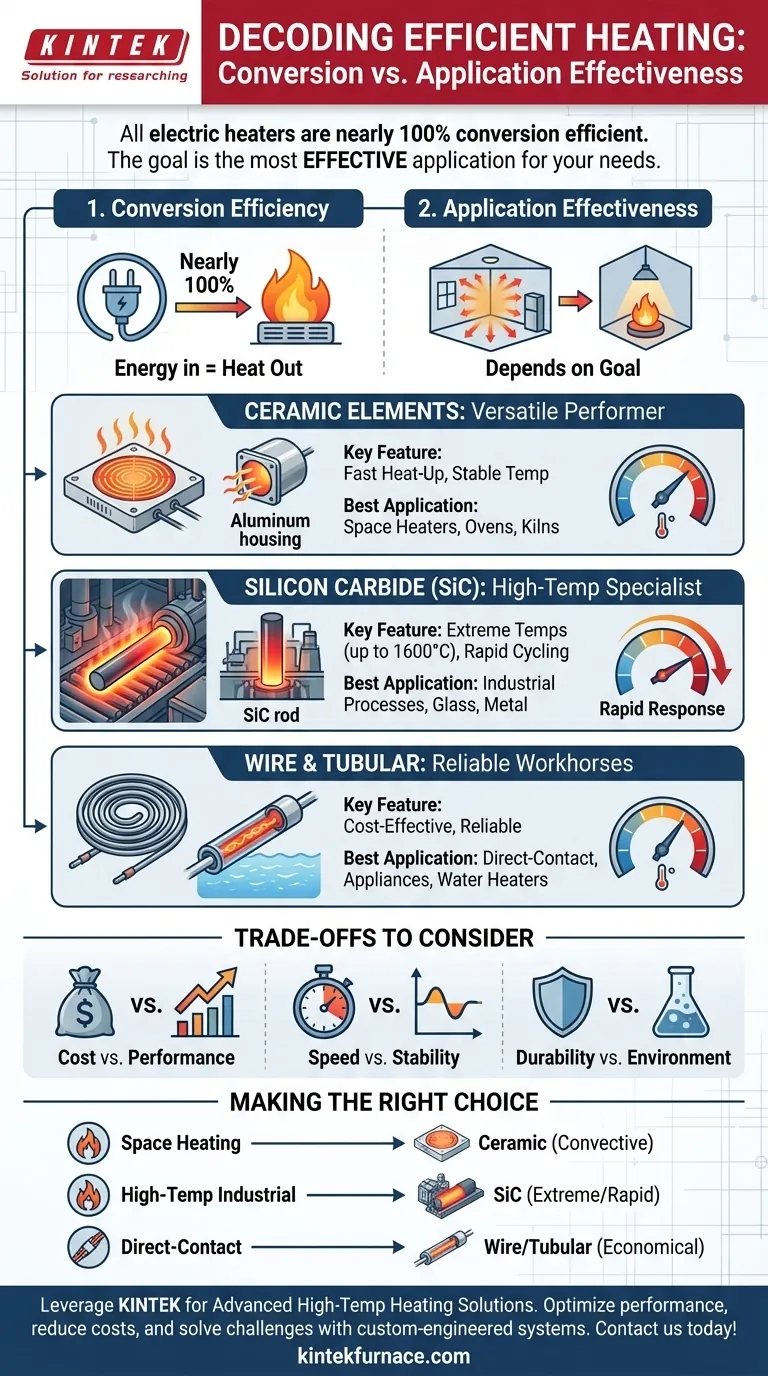

In pratica, tutti i riscaldatori a resistenza elettrica sono efficienti quasi al 100% nel convertire l'elettricità in calore. Tuttavia, l'elemento riscaldante più efficace per trasferire quel calore in modo utile dipende interamente dall'applicazione. Per usi comuni come il riscaldamento degli ambienti, gli elementi in ceramica sono una scelta eccellente grazie alla loro capacità di produrre e distribuire il calore rapidamente e in modo costante.

La ricerca dell'elemento riscaldante "più efficiente" è un fraintendimento di come funziona il riscaldamento elettrico. L'obiettivo reale è trovare il sistema più efficace per le tue esigenze specifiche, poiché l'efficienza riguarda più il modo in cui il calore viene erogato, non solo come viene creato.

Deconstructing "Efficienza" nel Riscaldamento

Il termine "efficienza" può essere fuorviante. Mentre quasi tutti i riscaldatori elettrici convertono l'energia in calore con un'efficienza quasi perfetta, il metodo di trasferimento del calore — conduzione, convezione o irraggiamento — determina quanto sia utile quel calore per il tuo obiettivo.

Efficienza di Conversione vs. Efficacia dell'Applicazione

Una semplice bobina a filo e una piastra ceramica avanzata trasformano entrambe 1.000 watt di elettricità in 1.000 watt di calore. Questa è la loro efficienza di conversione.

La differenza risiede nell'efficacia dell'applicazione. L'elemento ceramico può essere progettato per riscaldarsi rapidamente e spingere aria calda in una stanza (convezione), mentre un elemento a filo potrebbe essere progettato per riscaldare l'acqua per contatto diretto (conduzione). Uno non è intrinsecamente più "efficiente", ma è più efficace per il suo compito previsto.

Il Ruolo della Progettazione del Sistema

L'elemento è solo una parte di un sistema. L'alloggiamento, le ventole e i riflettori di un riscaldatore svolgono un ruolo fondamentale. Ad esempio, un alloggiamento in alluminio lucidato può dirigere il calore infrarosso precisamente dove è necessario, minimizzando gli sprechi e migliorando l'efficacia complessiva del sistema.

Una Panoramica delle Tecnologie Chiave degli Elementi Riscaldanti

La scelta migliore è dettata dalla temperatura, dalla velocità e dall'ambiente richiesti. Ogni materiale e design offre un vantaggio distinto.

Elementi in Ceramica: Il Performer Versatile

Gli elementi in ceramica sono apprezzati per il loro equilibrio tra velocità e stabilità. Si riscaldano rapidamente e mantengono una temperatura costante, rendendoli ideali per stufe, forni e forni a muffola.

Sono spesso alloggiati in alluminio, che è un conduttore di calore forte, leggero ed eccellente, contribuendo a distribuire efficacemente il calore generato.

Carburo di Silicio (SiC): Lo Specialista delle Alte Temperature

Per applicazioni industriali estreme come la produzione di vetro o il trattamento dei metalli, il Carburo di Silicio (SiC) è una scelta superiore. Può operare a temperature incredibilmente elevate (fino a 1600°C).

Il vantaggio chiave del SiC è la sua capacità di riscaldarsi e raffreddarsi rapidamente. Ciò minimizza l'energia consumata durante i periodi di riscaldamento e raffreddamento, riducendo direttamente i costi operativi in processi ciclici e impegnativi.

Elementi a Filo e Tubolari: I Cavalli da Lavoro Affidabili

Configurazioni come le bobine di filo di nichelcromo e gli elementi tubolari rivestiti sono la base di molte applicazioni di riscaldamento. Si trovano in tutto, dai tostapane e piani cottura elettrici ai forni industriali e scaldabagni.

Sebbene possano sembrare basilari, sono eccezionalmente efficaci ed economici per il riscaldamento a contatto diretto, dove l'elemento è in contatto fisico con l'oggetto o la sostanza da riscaldare.

Comprendere i Compromessi

La selezione di un elemento riscaldante implica il bilanciamento di priorità contrastanti. Non esiste un'unica opzione "migliore" senza considerare il contesto.

Costo vs. Prestazioni

Un sistema avanzato in Carburo di Silicio è un investimento significativo. Questo costo è giustificato dal risparmio energetico a lungo termine e dalla velocità del processo in un contesto industriale, ma sarebbe un'esagerazione completa per un semplice elettrodomestico.

Velocità vs. Stabilità

Alcuni elementi, come i tubi al quarzo a infrarossi, forniscono calore radiante istantaneo e intenso. Questo è perfetto per il riscaldamento mirato ma potrebbe non essere efficace quanto un riscaldatore a convezione in ceramica per aumentare la temperatura ambiente di un'intera stanza.

Durata vs. Ambiente

L'elemento deve essere in grado di resistere al suo ambiente operativo. Un elemento ceramico sigillato è durevole e sicuro per un uso prolungato in una stufa. Tuttavia, potrebbe essere necessario un tipo di elemento diverso in un ambiente chimico corrosivo, dove la durata è la preoccupazione principale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'elemento riscaldante più efficace, smetti di chiedere quale sia "più efficiente" e inizia definendo il tuo obiettivo primario.

- Se il tuo obiettivo principale è il riscaldamento di ambienti domestici o d'ufficio: Un elemento in ceramica è una scelta eccellente per la sua capacità di fornire calore convettivo stabile, uniforme e reattivo.

- Se il tuo obiettivo principale sono i processi industriali ad alta temperatura: Un elemento in Carburo di Silicio (SiC) offre prestazioni ineguagliabili e risparmi operativi grazie al suo ciclo rapido e alla tolleranza a temperature estreme.

- Se il tuo obiettivo principale è il riscaldamento a contatto diretto in un apparecchio: Gli elementi tubolari o a filo tradizionali sono spesso la soluzione più efficace ed economica per compiti come il riscaldamento dell'acqua o di una superficie di cottura.

In definitiva, l'elemento riscaldante più efficiente è quello perfettamente abbinato alle specifiche esigenze del tuo compito.

Tabella Riepilogativa:

| Tipo di Elemento | Caratteristica Chiave | Migliore Applicazione |

|---|---|---|

| Ceramica | Riscaldamento rapido, temperatura stabile | Stufe, forni, forni a muffola |

| Carburo di Silicio (SiC) | Temperature estreme (fino a 1600°C), ciclo rapido | Processi industriali ad alta temperatura |

| Filo/Tubolare | Economico, affidabile | Riscaldamento a contatto diretto (elettrodomestici, scaldabagni) |

Stai Lottando per Selezionare l'Elemento Riscaldante Giusto per il Tuo Processo?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori e industrie soluzioni avanzate di riscaldamento ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di elaborazione termica.

Possiamo aiutarti a:

- Ottimizzare le prestazioni abbinando la tecnologia dell'elemento ideale (come il SiC per cicli ad alta temperatura) alla tua applicazione.

- Ridurre i costi operativi attraverso una progettazione efficiente del sistema che minimizza lo spreco di energia.

- Risolvere sfide uniche con sistemi di riscaldamento progettati su misura per durabilità e precisione.

Contattaci oggi per discutere le tue esigenze specifiche e lasciare che i nostri esperti progettino la soluzione di riscaldamento più efficace per te.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature