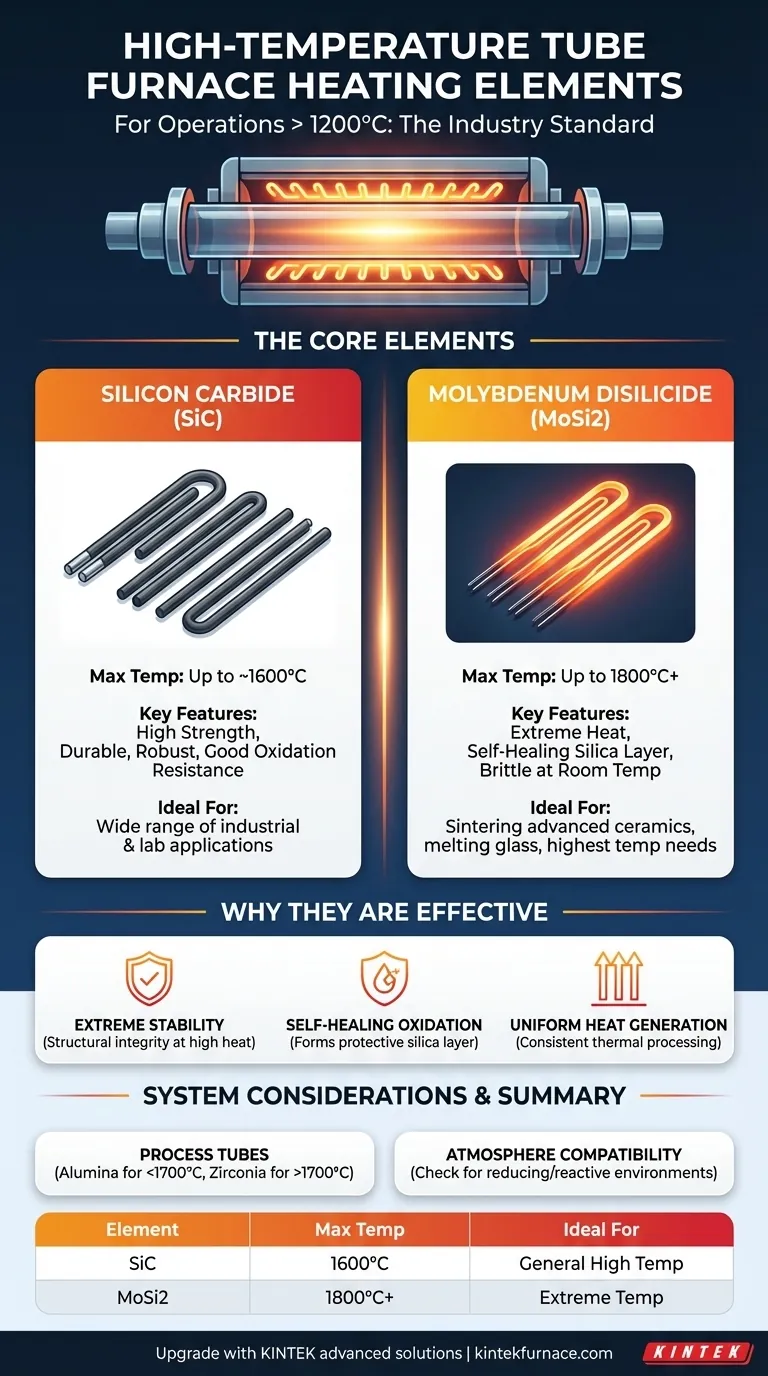

Per i forni tubolari ad alta temperatura che operano sopra i 1200°C, l'industria si affida quasi esclusivamente a due tipi di elementi riscaldanti: Carburo di Silicio (SiC) e Disilicuro di Molibdeno (MoSi2). Questi materiali sono scelti per la loro capacità unica di generare calore estremo resistendo alla rapida degradazione e ossidazione che distruggerebbe i convenzionali elementi a filo metallico.

La scelta del forno giusto non riguarda solo la sua massima temperatura nominale. La decisione critica risiede nell'abbinare le proprietà specifiche dell'elemento riscaldante—i suoi limiti di temperatura, la durata e la compatibilità chimica—alle esigenze precise del tuo processo di trattamento termico.

Gli Elementi Riscaldanti Centrali per Alte Temperature

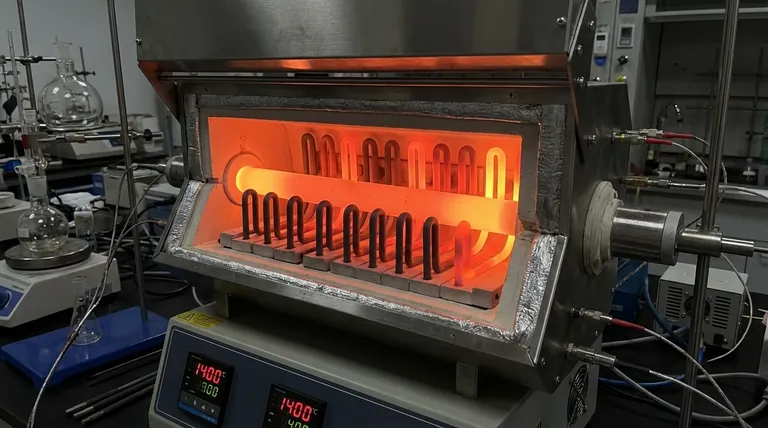

I forni tubolari eseguono il trattamento termico trasferendo energia termica dagli elementi riscaldanti a un tubo di processo. Per temperature superiori a 1200°C, solo materiali specializzati a base ceramica possono fornire le prestazioni e la durata necessarie.

Elementi in Carburo di Silicio (SiC)

Gli elementi in Carburo di Silicio sono una soluzione robusta e ampiamente utilizzata per applicazioni ad alta temperatura. Sono tipicamente formati in barre o a forma di U.

Questi elementi sono noti per la loro elevata resistenza e durata, offrendo un servizio affidabile in molti contesti industriali e di laboratorio. Sono eccellenti per processi che operano fino a circa 1600°C.

Elementi in Disilicuro di Molibdeno (MoSi2)

Spesso indicati come "barre di silicio molibdeno", gli elementi MoSi2 rappresentano l'apice della tecnologia degli elementi riscaldanti per forni ad atmosfera d'aria.

Questi elementi possono raggiungere temperature eccezionalmente elevate, spesso fino a 1800°C o anche superiori. Sono la scelta standard per applicazioni che richiedono calore estremo, come la sinterizzazione di ceramiche avanzate o la fusione di determinati vetri.

Altri Elementi per Contesto

Sebbene SiC e MoSi2 dominino le applicazioni ad alta temperatura, altri materiali sono utilizzati in contesti diversi.

I fili resistivi (come Kanthal) sono comuni ma sono limitati a temperature più basse, tipicamente inferiori a 1200°C. Gli elementi in grafite possono raggiungere temperature molto elevate ma richiedono un vuoto o un'atmosfera di gas inerte per prevenire la combustione immediata.

Perché Questi Materiali Sono Così Efficaci

La scelta di SiC e MoSi2 non è arbitraria; si basa sulla scienza fondamentale dei materiali che li rende unici per il calore estremo in un ambiente ossidante.

Stabilità a Temperature Estreme

Sia SiC che MoSi2 mantengono la loro integrità strutturale a temperature che fonderebbero o ammorbidirebbero la maggior parte degli altri materiali. Questa stabilità è essenziale per un processo termico coerente e ripetibile.

Resistenza all'Ossidazione Auto-Rigenerante

Ad alte temperature, entrambi i materiali reagiscono con l'ossigeno nell'aria per formare un sottile strato protettivo esterno di vetro siliceo (SiO2). Questo strato passivo impedisce al materiale sottostante di ossidarsi ulteriormente, estendendo notevolmente la vita operativa dell'elemento.

Generazione di Calore Uniforme

In un forno, questi elementi sono sospesi in serie lungo i lati del tubo di processo. Questa configurazione consente una distribuzione del calore altamente uniforme, fondamentale per garantire che l'intero campione all'interno del tubo subisca le stesse condizioni termiche.

Comprendere i Compromessi e le Considerazioni di Sistema

La selezione di un elemento riscaldante è solo una parte della progettazione di un processo ad alta temperatura di successo. L'intero sistema del forno deve funzionare in armonia.

L'Impatto del Materiale del Tubo di Processo

La capacità dell'elemento riscaldante è inutile se il tubo di processo non può sopportare il calore.

I tubi in Allumina (Al2O3) sono comuni per il lavoro ad alta temperatura ma possono essere suscettibili allo shock termico se riscaldati o raffreddati troppo rapidamente. I tubi in Zirconia (ZrO2) sono necessari per gli intervalli di temperatura più elevati (oltre 1700°C) che gli elementi MoSi2 possono raggiungere.

Compatibilità Atmosferica

Molti processi ad alta temperatura richiedono un'atmosfera specifica (es. argon, azoto o vuoto) per prevenire reazioni chimiche indesiderate con il campione.

È necessario assicurarsi che l'elemento riscaldante scelto sia compatibile con l'atmosfera del tuo processo. Sebbene SiC e MoSi2 siano eccellenti all'aria, le loro prestazioni possono cambiare in ambienti altamente riducenti o reattivi.

Durata dell'Elemento e Fragilità

Gli elementi MoSi2, pur potendo raggiungere le temperature più elevate, possono essere fragili a temperatura ambiente e richiedono una manipolazione attenta. Gli elementi SiC sono generalmente più robusti meccanicamente ma hanno una temperatura operativa massima inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dalla temperatura specifica e dalle esigenze ambientali della tua applicazione.

- Se la tua attenzione principale è operare fino a 1600°C: Gli elementi in Carburo di Silicio (SiC) offrono una soluzione altamente affidabile e durevole per un'ampia gamma di applicazioni.

- Se la tua attenzione principale è raggiungere le temperature più alte possibili (da 1600°C a 1800°C+): Gli elementi in Disilicuro di Molibdeno (MoSi2) sono la scelta definitiva per la loro superiore generazione di calore e stabilità all'aria.

- Se la tua attenzione principale è il controllo del processo: Ricorda che l'elemento riscaldante fa parte di un sistema che include il tubo di processo e l'atmosfera, tutti elementi che devono essere compatibili.

Comprendere questi componenti fondamentali ti consente di selezionare un forno che corrisponda precisamente ai tuoi obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Tipo di Elemento | Temp. Massima | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Carburo di Silicio (SiC) | Fino a 1600°C | Elevata resistenza, durevole, buona resistenza all'ossidazione | Applicazioni fino a 1600°C, uso industriale robusto |

| Disilicuro di Molibdeno (MoSi2) | Fino a 1800°C+ | Calore estremo, strato di ossidazione auto-rigenerante, fragile a temp. ambiente | Esigenze di temperatura più elevate, sinterizzazione, fusione di vetro |

| Altri Elementi (es. Kanthal, Grafite) | Sotto 1200°C o atmosfere specifiche | Limitati a temperature inferiori o richiedono condizioni inerti/sottovuoto | Processi a temperatura più bassa o con atmosfera specializzata |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori elementi riscaldanti e sistemi completi affidabili, inclusi forni a Muffola, Tubolari, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C