Nella progettazione dei sistemi di riscaldamento elettrico, il carico superficiale è la misura della densità di potenza, ovvero la quantità di energia termica dissipata per unità di superficie. È il fattore più importante che determina la temperatura operativa di un elemento riscaldante, la sua vita utile e il suo effetto sul materiale riscaldato. Ottenere questo valore corretto è la differenza tra un sistema affidabile e duraturo e uno che si guasta prematuramente.

La sfida fondamentale nella progettazione termica non è solo generare calore, ma gestirne il trasferimento nel mezzo target. Il carico superficiale, espresso in watt per centimetro quadrato (W/cm²) o watt per pollice quadrato (W/in²), è la metrica critica che collega la potenza di un elemento alle sue dimensioni fisiche, dettando direttamente la sua durata e sicurezza.

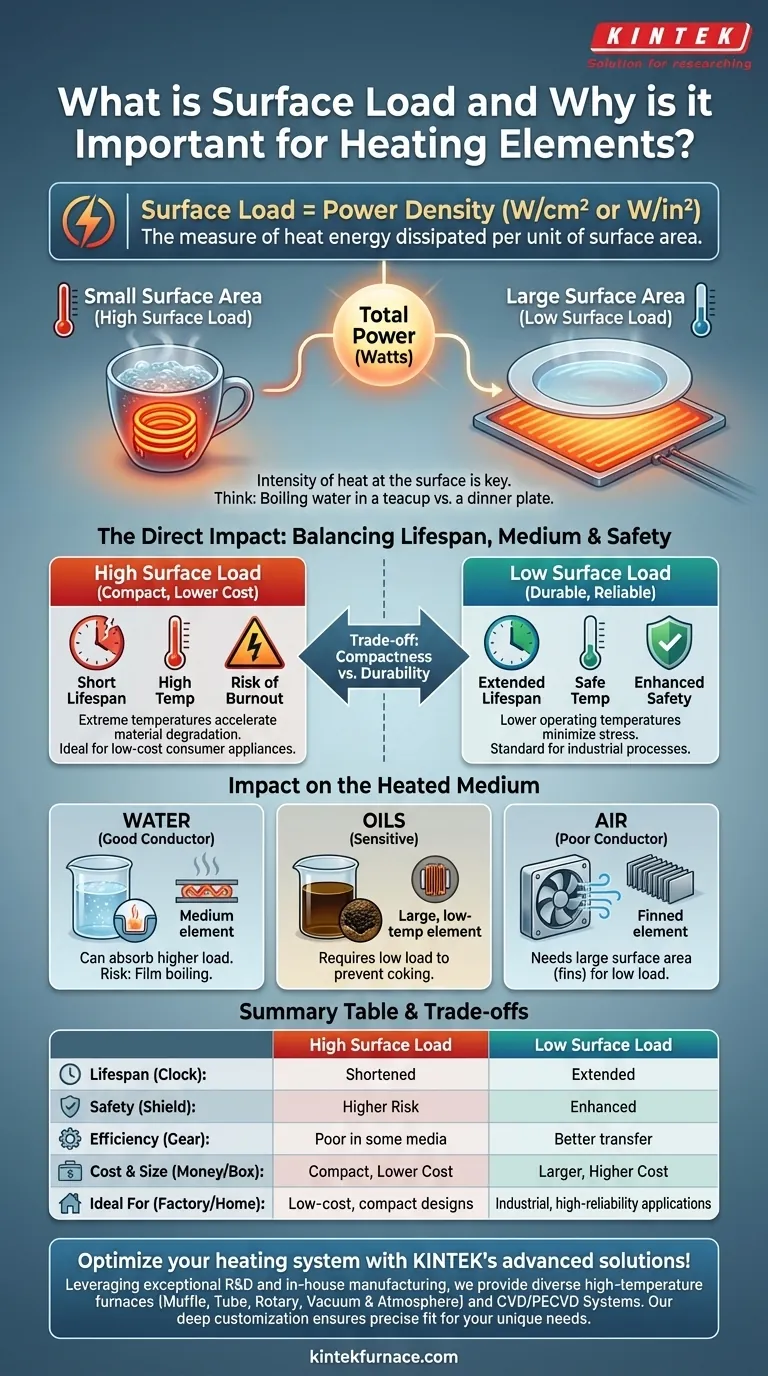

Il Principio Fondamentale: dalla Potenza al Trasferimento di Calore

Per comprendere il carico superficiale, dobbiamo prima capire come viene generato il calore e perché la sua concentrazione è importante.

Generazione di Calore

Tutti gli elementi riscaldanti a resistenza funzionano su un principio semplice: quando la corrente elettrica fluisce attraverso un materiale con resistenza, l'energia elettrica viene convertita in energia termica. Questo è l'effetto riscaldante fondamentale della corrente elettrica.

La potenza totale generata è misurata in watt (W). Tuttavia, questo numero da solo non dice nulla sull'intensità del calore.

Definizione di Carico Superficiale

Il carico superficiale si calcola dividendo la potenza totale erogata dall'elemento (in watt) per la sua superficie totale (in cm² o in²).

Pensala così: versare un litro di acqua bollente su un grande piatto piano o in una piccola tazza da tè. La quantità totale di calore è identica, ma l'intensità e la temperatura sulla superficie della tazza da tè saranno molto più elevate. Il carico superficiale è l'"intensità" del calore sulla superficie dell'elemento.

Perché l'Area è la Variabile Critica

Per un dato requisito di potenza, diciamo 1000 watt, è possibile ottenere tale potenza con un elemento piccolo e compatto o con uno grande e disteso.

Un elemento piccolo avrà una superficie ridotta e quindi un carico superficiale elevato. Un elemento grande avrà una superficie ampia e un basso carico superficiale. Questa scelta ha conseguenze profonde.

L'Impatto Diretto del Carico Superficiale

Il valore scelto per il carico superficiale influisce direttamente sull'elemento stesso, sul materiale che si sta riscaldando e sulla sicurezza complessiva del sistema.

Durata dell'Elemento e Temperatura

Un carico superficiale elevato costringe la guaina dell'elemento a raggiungere una temperatura molto alta per dissipare il calore nel mezzo circostante. Questa temperatura estrema accelera l'ossidazione e il degrado del materiale, riducendo drasticamente la vita utile dell'elemento.

Al contrario, un basso carico superficiale consente all'elemento di trasferire la stessa quantità di potenza a una temperatura operativa molto più bassa e sicura. Ciò riduce al minimo lo stress sui materiali e porta a una vita utile significativamente più lunga e affidabile.

Impatto sul Mezzo Riscaldato

Il carico superficiale appropriato è dettato dal materiale che viene riscaldato.

- Acqua: Può assorbire bene il calore, consentendo un carico superficiale relativamente elevato. Tuttavia, se il carico è troppo alto, può causare ebollizione a film, dove uno strato di vapore isola l'elemento, impedendo il trasferimento di calore e facendolo surriscaldare e guastare.

- Oli: Richiedono un carico superficiale molto più basso. Se la superficie dell'elemento è troppo calda, l'olio "carbonizzerà" (coking), incrostando l'elemento e rovinando il prodotto.

- Aria: È un cattivo conduttore termico. Il riscaldamento dell'aria richiede un carico superficiale molto basso, motivo per cui i riscaldatori ad aria utilizzano alette per aumentare drasticamente la superficie per un efficace trasferimento di calore.

Sicurezza ed Efficienza del Sistema

Un elemento con un carico superficiale eccessivamente elevato per la sua applicazione non riuscirà a trasferire calore in modo efficiente. Questa energia termica accumulata può portare alla bruciatura dell'elemento, danni alle apparecchiature circostanti e, nei casi peggiori, a un rischio di incendio.

Comprendere i Compromessi

La scelta di un carico superficiale è sempre una questione di bilanciamento tra prestazioni, costo e longevità.

Carico Superficiale Elevato: La Tentazione della Compattezza

Il vantaggio principale di un carico superficiale elevato è che consente un elemento riscaldante più piccolo, più compatto e spesso meno costoso per una data potenza erogata.

Il compromesso inevitabile è una durata di servizio drasticamente ridotta e un rischio maggiore di danneggiare il mezzo riscaldato. Questo approccio si riscontra spesso negli elettrodomestici a basso costo dove la longevità non è il principale fattore di progettazione.

Carico Superficiale Basso: La Ricerca della Durabilità

Il vantaggio principale di un basso carico superficiale è una vita utile lunga e prevedibile e un riscaldamento delicato del mezzo target. Ciò garantisce l'affidabilità del sistema e protegge i materiali sensibili.

Il compromesso è che l'elemento deve essere fisicamente più grande e quindi spesso più costoso e più difficile da inserire in un design compatto. Questo è lo standard per i processi industriali e le apparecchiature ad alta affidabilità.

Selezione del Carico Superficiale Corretto per la Tua Applicazione

La decisione finale deve essere guidata dall'obiettivo principale della tua progettazione.

- Se la tua priorità principale è la longevità e l'affidabilità: Opta per il carico superficiale più basso possibile utilizzando un elemento fisicamente più grande; questo è lo standard per le applicazioni industriali e critiche.

- Se la tua priorità principale è un design compatto o un basso costo iniziale: Puoi utilizzare un carico superficiale più elevato, ma devi accettare il compromesso di una vita utile più breve e testare attentamente l'interazione con il materiale riscaldato.

- Se stai riscaldando un fluido sensibile come olio o una soluzione zuccherina: Devi dare priorità a un carico superficiale molto basso per prevenire la decomposizione chimica (coking o caramellizzazione) del mezzo.

- Se stai riscaldando aria o altri gas: Devi utilizzare un elemento con una grande superficie (come un riscaldatore alettato) per ottenere il basso carico superficiale richiesto per un trasferimento di calore efficace e sicuro.

In definitiva, padroneggiare il carico superficiale ti permette di andare oltre la semplice generazione di calore e di iniziare a progettare sistemi termici prevedibili, affidabili e sicuri.

Tabella Riassuntiva:

| Aspetto | Carico Superficiale Elevato | Carico Superficiale Basso |

|---|---|---|

| Durata dell'Elemento | Accorciata a causa delle alte temperature | Prolungata con temperature operative più basse |

| Sicurezza | Rischio più elevato di bruciatura e pericoli | Sicurezza e affidabilità migliorate |

| Efficienza | Scarso trasferimento di calore in alcuni mezzi | Miglior trasferimento di calore e protezione dei materiali |

| Costo e Dimensioni | Più compatto e costo iniziale inferiore | Dimensioni maggiori e spesso costo superiore |

| Ideale Per | Design compatti a basso costo | Applicazioni industriali ad alta affidabilità |

Ottimizza il tuo sistema di riscaldamento con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche: aumenta l'affidabilità e l'efficienza oggi stesso. Contattaci ora per discutere come possiamo supportare i tuoi obiettivi di progettazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico