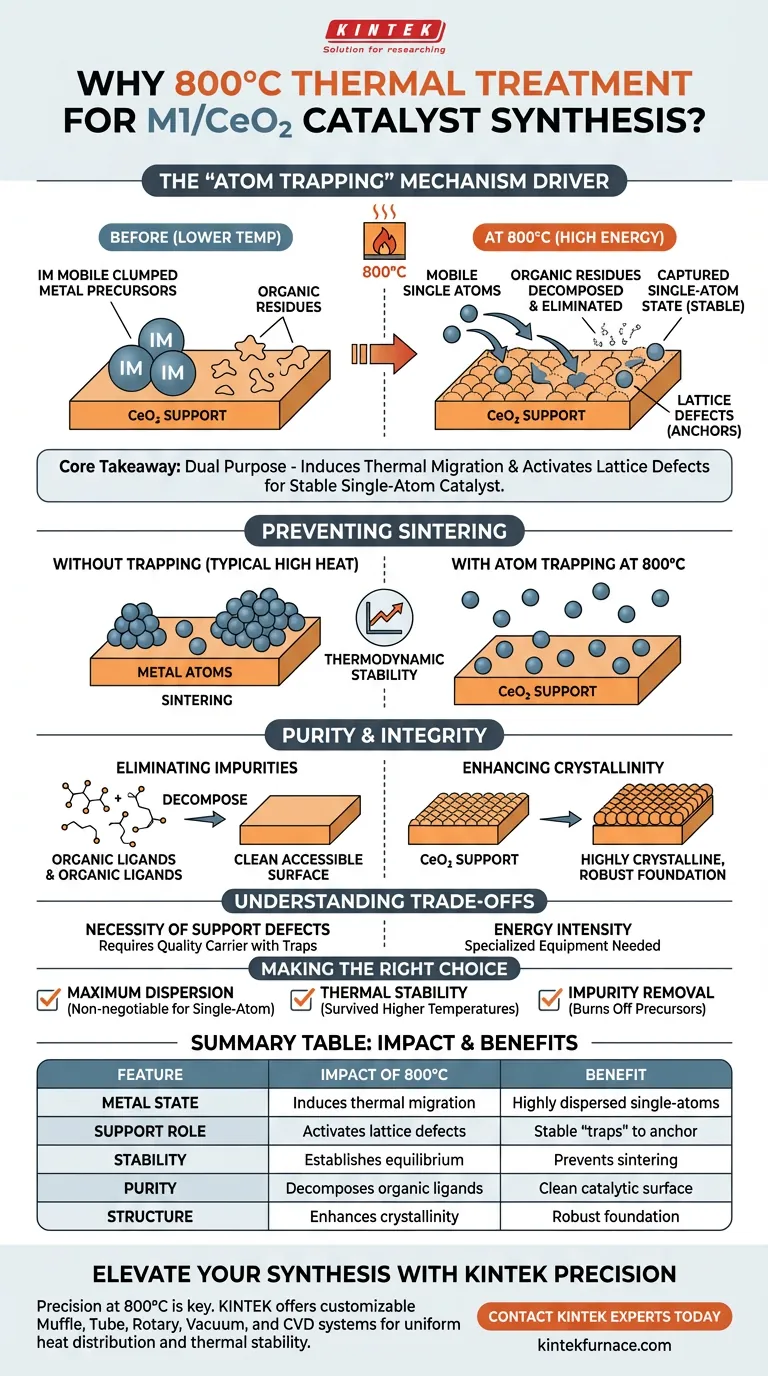

Il trattamento termico a 800°C è il principale motore del meccanismo di "intrappolamento di atomi". Questa temperatura specifica fornisce l'energia necessaria per mobilizzare i precursori dei metalli nobili sulla superficie del supporto di diossido di cerio (CeO2). Una volta mobili, questi atomi metallici vengono catturati dai difetti reticolari superficiali, bloccandoli in uno stato stabile di atomo singolo anziché permettere loro di aggregarsi in particelle più grandi.

Concetto chiave L'ambiente ad alta temperatura serve a un duplice scopo: induce la migrazione termica degli atomi metallici e contemporaneamente attiva i difetti reticolari del supporto per intrappolarli. Ciò crea un catalizzatore a singolo atomo termodinamicamente stabile e altamente disperso che resiste alla sinterizzazione tipicamente causata dal calore estremo.

Il Meccanismo di Intrappolamento di Atomi

Induzione della Migrazione Termica

A temperature più basse, gli atomi precursori metallici spesso rimangono statici o aggregati dove sono stati depositati. Il campo termico a 800°C fornisce l'energia cinetica necessaria per rompere questi legami iniziali.

Questa energia costringe i precursori metallici a migrare sulla superficie del supporto. Questa mobilità è un prerequisito affinché gli atomi trovino i siti specifici in cui saranno più efficaci.

Utilizzo dei Difetti Reticolari come Ancoraggi

Il diossido di cerio (CeO2) di supporto non è un cristallo perfetto; contiene specifici difetti reticolari superficiali. Mentre gli atomi metallici migrano, incontrano questi difetti.

Questi difetti agiscono come "trappole" o ancoraggi. Poiché l'interazione tra l'atomo metallico e il difetto è energeticamente favorevole, l'atomo viene catturato e stabilizzato istantaneamente al contatto.

Prevenzione della Sinterizzazione dei Metalli

Senza questo specifico meccanismo di intrappolamento, le alte temperature solitamente causano la fusione degli atomi metallici e la formazione di grandi agglomerati, un processo noto come sinterizzazione. La sinterizzazione riduce drasticamente l'area superficiale catalitica.

Utilizzando il metodo di intrappolamento di atomi a 800°C, il metallo rimane disperso come atomi singoli isolati. Ciò sfida la tendenza naturale dei metalli ad aggregarsi sotto il calore.

Purezza e Integrità Strutturale

Eliminazione delle Impurità Residue

Il processo di sintesi utilizza spesso ligandi, come l'acido citrico, per coordinare inizialmente i metalli. Questi residui organici possono bloccare i siti attivi se lasciati in sede.

Il trattamento ad alta temperatura decompone completamente questi ligandi organici e le impurità. Ciò garantisce che la superficie finale del catalizzatore sia pulita e completamente accessibile per le reazioni.

Miglioramento della Cristallinità e della Stabilità

L'esposizione a 800°C garantisce che il supporto di CeO2 si trasformi in uno stato altamente cristallino. Questa rigidità strutturale fornisce una base robusta per gli atomi metallici.

Inoltre, poiché il catalizzatore viene sintetizzato a una temperatura così elevata, possiede una stabilità termodinamica intrinseca. È meno probabile che si degradi quando utilizzato in applicazioni pratiche che operano a temperature elevate.

Comprensione dei Compromessi

La Necessità di Difetti nel Supporto

Questo metodo si basa interamente sulla qualità del supporto. Se il supporto di CeO2 manca di difetti reticolari sufficienti, l'alta temperatura non riuscirà a intrappolare gli atomi.

Senza abbastanza "trappole", il calore a 800°C si ritorcerà contro, causando la collisione degli atomi metallici mobili e la loro sinterizzazione in particelle grandi e inattive.

Intensità Energetica

Mantenere un forno a 800°C è dispendioso in termini energetici. Richiede attrezzature specializzate in grado di mantenere un campo termico stabile e uniforme per garantire risultati coerenti sull'intero lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Questo metodo di sintesi è progettato per applicazioni ad alte prestazioni in cui stabilità e dispersione sono fondamentali.

- Se il tuo obiettivo principale è la Massima Dispersione: Il trattamento a 800°C è non negoziabile, poiché fornisce l'energia per la migrazione necessaria a raggiungere una distribuzione a singolo atomo.

- Se il tuo obiettivo principale è la Stabilità Termica: Utilizza questo metodo per garantire che il catalizzatore abbia già resistito a temperature superiori al suo probabile ambiente operativo.

- Se il tuo obiettivo principale è la Rimozione delle Impurità: Questo trattamento brucia efficacemente tutti i precursori organici che potrebbero inibire l'attività catalitica.

Il trattamento a 800°C trasforma l'energia termica da una forza distruttiva a uno strumento costruttivo per la precisione atomica.

Tabella Riassuntiva:

| Caratteristica | Impatto del Trattamento Termico a 800°C | Beneficio per la Sintesi M1/CeO2 |

|---|---|---|

| Stato del Metallo | Induce la migrazione termica verso i difetti reticolari | Crea catalizzatori a singolo atomo altamente dispersi |

| Ruolo del Supporto | Attiva i difetti reticolari superficiali del CeO2 | Fornisce "trappole" stabili per ancorare gli atomi metallici |

| Stabilità | Stabilisce l'equilibrio termodinamico | Previene la sinterizzazione dei metalli e il degrado del catalizzatore |

| Purezza | Decompone ligandi/impurità organiche | Garantisce una superficie catalitica pulita e completamente accessibile |

| Struttura | Migliora la cristallinità del CeO2 | Fornisce una base strutturale robusta e rigida |

Eleva la Tua Sintesi di Catalizzatori con la Precisione KINTEK

La precisione a 800°C fa la differenza tra un agglomerato e un catalizzatore a singolo atomo ad alte prestazioni. Noi di KINTEK comprendiamo che la stabilità termica e la distribuzione uniforme del calore sono non negoziabili per la ricerca sui materiali avanzati.

Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti di sintesi unici, garantendo che tu ottenga l'ambiente di "intrappolamento di atomi" esatto che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di trattamento termico?

Contatta Oggi gli Esperti KINTEK per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo gli elementi riscaldanti in ceramica contribuiscono alla sostenibilità ambientale? Aumentare l'efficienza e ridurre gli sprechi

- Quali sono i vantaggi delle bobine di riscaldamento a induzione elettromagnetica nei test TMF? Ottieni una precisione e una velocità senza pari

- Qual è il concetto fondamentale su cui si basano gli elementi riscaldanti? Svelare la potenza del riscaldamento Joule

- Quali sono i principi e le caratteristiche dei termistori? Sblocca la rilevazione precisa della temperatura

- Quali sono le capacità di temperatura degli elementi riscaldanti in carburo di silicio? Raggiungere alte temperature per i processi industriali

- Quali tipi di elementi riscaldanti sono preferiti per la sinterizzazione della zirconia e perché? Scegli SiC o MoSi2 per risultati ottimali

- Come si confrontano gli elementi riscaldanti in SiC con i tradizionali elementi riscaldanti a resistenza in termini di prestazioni? Prestazioni superiori ad alta temperatura

- Quali fattori influenzano la durata degli elementi riscaldanti in MoSi2? Massimizza la longevità con una cura adeguata