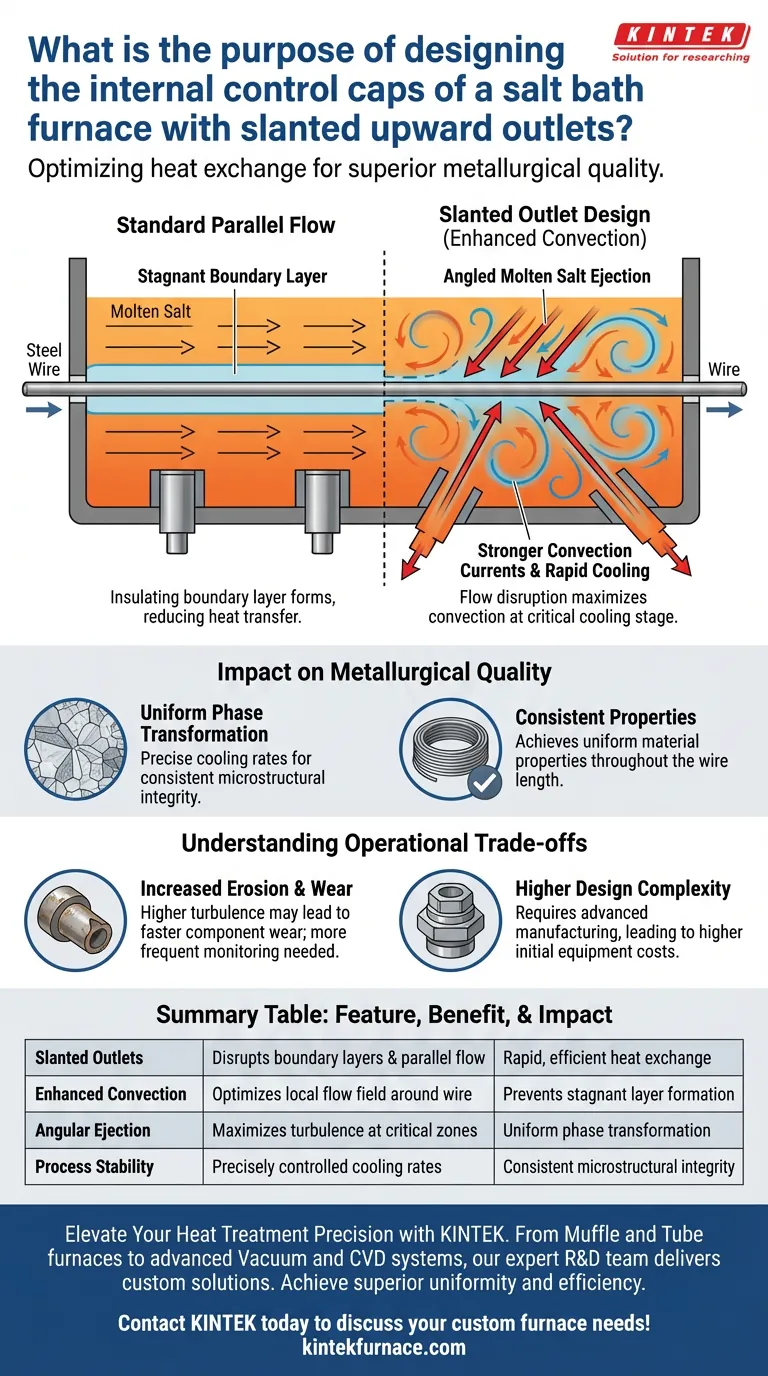

La geometria specifica delle uscite del tappo di controllo è progettata per manipolare la fluidodinamica per un migliore trasferimento di calore. Inclinando le uscite verso l'alto, il design forza il sale fuso a uscire con un angolo piuttosto che viaggiare parallelamente al filo di acciaio in movimento. Questa interruzione intenzionale crea correnti convettive più forti, ottimizzando significativamente il campo di flusso locale attorno al filo.

Spostando il flusso di sale da un flusso parallelo a un'espulsione angolata, questo design massimizza la convezione durante le fasi iniziali critiche di raffreddamento. Il risultato è una trasformazione di fase rapida e uniforme all'interno del filo di acciaio.

Ottimizzare lo Scambio Termico Attraverso il Controllo del Flusso

Rompere il Flusso Parallelo

Nella lavorazione lineare standard, il fluido che si muove parallelamente a un filo può creare uno strato limite che isola il materiale.

La struttura interna inclinata assicura che il sale fuso venga espulso con un angolo rispetto alla direzione di marcia del filo.

Indurre una Convezione Più Forte

Questo impatto angolare interrompe il campo di flusso, impedendo la formazione di strati stagnanti attorno all'acciaio.

Il design induce una convezione più forte, che è il meccanismo principale per trasferire il calore lontano dal filo.

Massimizzare l'Efficienza all'Uscita

L'area che esce immediatamente dal tappo di controllo è la zona più vitale per il controllo della temperatura.

Ottimizzando il campo di flusso locale qui, il sistema aumenta significativamente l'efficienza dello scambio termico esattamente dove è più necessario.

Impatto sulla Qualità Metallurgica

Controllo della Trasformazione di Fase

Le proprietà del filo di acciaio sono definite durante il processo di trasformazione di fase.

Il design inclinato mira allo stadio iniziale critico di questa trasformazione, dove le velocità di raffreddamento devono essere precise.

Garantire l'Uniformità

Il raffreddamento rapido è inutile se è irregolare, poiché ciò causa tensioni interne o difetti strutturali.

La convezione migliorata assicura che il filo di acciaio ottenga effetti di raffreddamento uniformi, portando a proprietà del materiale coerenti lungo tutta la lunghezza del filo.

Comprendere i Compromessi Operativi

Erosione e Usura

Mentre il flusso angolato migliora il trasferimento di calore, l'aumento della turbolenza e l'impatto diretto del fluido possono portare a un'usura meccanica maggiore.

Gli operatori dovrebbero monitorare i tappi di controllo per l'erosione più frequentemente rispetto ai sistemi con flusso puramente laminare e parallelo.

Complessità del Design

La creazione di canali interni inclinati richiede processi di produzione e fusione più complessi rispetto ai design standard con foro dritto.

Ciò spesso si traduce in costi iniziali dell'attrezzatura più elevati, che devono essere valutati rispetto ai guadagni di prestazioni nella qualità del prodotto.

Fare la Scelta Giusta per il Tuo Processo

Se stai valutando le specifiche del forno o risolvendo problemi di qualità, considera come la fluidodinamica si allinea ai tuoi obiettivi:

- Se la tua priorità principale è l'integrità microstrutturale: Dai priorità ai design con uscite inclinate per massimizzare la turbolenza convettiva e garantire la trasformazione di fase più uniforme possibile.

- Se la tua priorità principale è la longevità dell'attrezzatura: Sii consapevole che il flusso angolato ad alta velocità che migliora la qualità può aumentare intrinsecamente il tasso di usura dei componenti di consumo.

Padroneggiare l'angolo di impatto del fluido è una regolazione meccanica precisa che offre dividendi significativi nella qualità finale dell'acciaio.

Tabella Riassuntiva:

| Caratteristica | Beneficio del Design | Impatto Metallurgico |

|---|---|---|

| Uscite Inclinate | Interrompe gli strati limite e il flusso parallelo | Scambio termico rapido ed efficiente |

| Convezione Migliorata | Ottimizza il campo di flusso locale attorno al filo | Previene la formazione di strati stagnanti |

| Espulsione Angolata | Massimizza la turbolenza nelle zone critiche | Trasformazione di fase uniforme |

| Stabilità del Processo | Velocità di raffreddamento controllate con precisione | Integrità microstrutturale coerente |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Non lasciare che un raffreddamento inefficiente comprometta le proprietà dei tuoi materiali. KINTEK fornisce soluzioni termiche all'avanguardia, che vanno dai forni a muffola, a tubo e rotativi ai sistemi avanzati sottovuoto e CVD. Che tu necessiti di dinamiche di flusso specializzate per la lavorazione di fili di acciaio o di attrezzature da laboratorio per alte temperature ingegnerizzate su misura, i nostri team esperti di R&S e produzione sono pronti a fornire un sistema su misura per le tue esigenze uniche.

Ottieni uniformità ed efficienza superiori: contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo del gas argon ad alta purezza nella produzione di polvere di magnesio ultrafine? Controllo della dimensione e della purezza delle particelle

- Come un forno di riscaldamento a temperatura controllata di precisione migliora le leghe a media entropia? Raggiungere la durezza ottimale

- Qual è l'obiettivo di eseguire un trattamento di ricottura? Migliorare la plasticità e il rilassamento delle tensioni per i compositi in alluminio

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Qual è la funzione della macinazione a sfere umida nella sintesi di SPAN? Ottimizza il tuo contenuto di zolfo attraverso la miscelazione profonda

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?