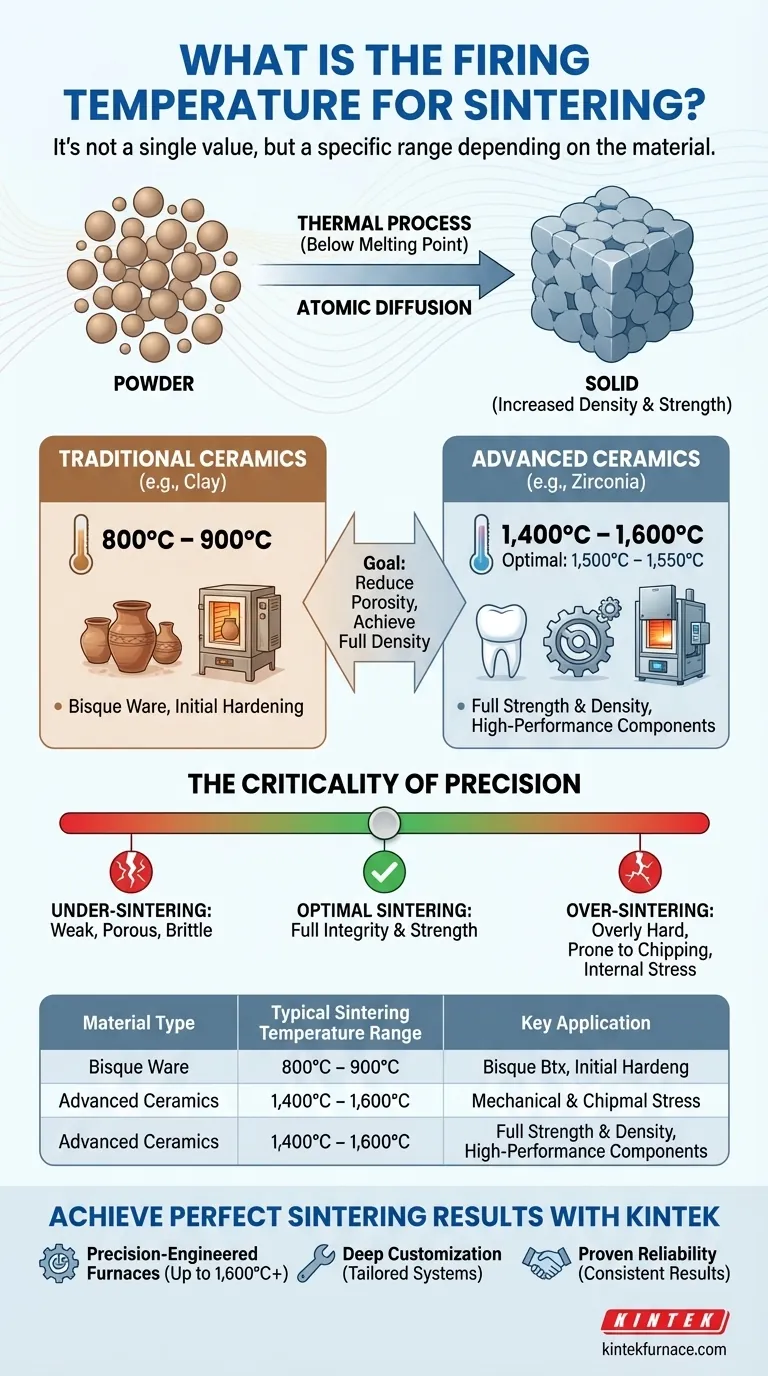

La temperatura di cottura per la sinterizzazione non è un valore unico; è un intervallo specifico che dipende interamente dal materiale in lavorazione. Per le argille tradizionali, la sinterizzazione iniziale per creare il biscotto inizia intorno agli 800–900°C. Per le ceramiche tecniche ad alte prestazioni come la zirconia, le temperature richieste sono molto più elevate, tipicamente tra 1.400°C e 1.600°C per raggiungere la piena resistenza e densità.

La sinterizzazione è meno una questione di raggiungere una temperatura generica e più una questione di eseguire un processo termico preciso. Il profilo di temperatura corretto è ciò che trasforma una raccolta di particelle sciolte in un solido denso, forte e funzionale, attivando la diffusione atomica senza fondere il materiale.

Cos'è la Sinterizzazione? Uno sguardo oltre la temperatura

Dalla polvere al solido

La sinterizzazione è un processo termico che lega le particelle tra loro, aumentando la densità e la resistenza di un materiale. Avviene a temperature inferiori al punto di fusione del materiale.

Immagina una collezione di granelli microscopici pressati insieme. Quando riscaldati, gli atomi nei punti di contatto tra questi granelli diventano mobili e si diffondono attraverso i confini, fondendo efficacemente le particelle in una massa coerente e solida.

L'obiettivo: raggiungere la piena densità

L'obiettivo primario della sinterizzazione è ridurre o eliminare la porosità (lo spazio vuoto) tra le particelle iniziali. Man mano che le particelle si fondono, questi vuoti si restringono e scompaiono.

Un pezzo correttamente sinterizzato è significativamente più denso e resistente del suo stato pre-sinterizzato, o "verde". La temperatura è la variabile critica che guida la velocità e l'efficacia di questo processo di densificazione.

Perché la temperatura varia così drasticamente in base al materiale

Ceramiche tradizionali (es. argilla)

Per materiali come l'argilla, la fase iniziale di sinterizzazione inizia a temperature relativamente basse, intorno a 800°C a 900°C.

In questa fase, le particelle di argilla iniziano a fondersi, creando un materiale duro e poroso noto come "biscotto". Questa non è una densificazione completa ma un passo essenziale nella creazione di un corpo ceramico durevole. La vetrificazione completa, che crea una struttura simile al vetro, richiede temperature ancora più elevate.

Ceramiche avanzate (es. Zirconia)

Le ceramiche ad alte prestazioni come la zirconia, utilizzate in applicazioni esigenti come restauri dentali e componenti industriali, richiedono molta più energia termica per sinterizzare correttamente.

Questi materiali vengono cotti in forni che operano tra 1.400°C e 1.600°C. Gli studi dimostrano che per la zirconia, la massima resistenza viene tipicamente raggiunta quando cotta in una finestra più stretta di circa 1.500°C a 1.550°C.

Comprendere i compromessi: la criticità della precisione

La temperatura corretta non è un suggerimento; è un requisito fondamentale per raggiungere le proprietà previste del materiale. Deviare dall'intervallo ottimale compromette direttamente l'integrità del prodotto finale.

Sotto-sinterizzazione: il rischio di debolezza

La cottura a una temperatura troppo bassa o per una durata troppo breve comporta una sinterizzazione incompleta.

Le particelle non si fondono completamente, lasciando una significativa porosità. Questo crea un restauro o un componente debole e fragile, altamente suscettibile a fratture sotto stress.

Sovra-sinterizzazione: il rischio di durezza e scheggiatura

Al contrario, la cottura a una temperatura troppo alta o per troppo tempo può causare una sovra-sinterizzazione.

Ciò porta a un'eccessiva crescita dei grani all'interno della microstruttura del materiale. Sebbene possa sembrare vantaggioso, questo può rendere il pezzo finale eccessivamente duro e paradossalmente soggetto a scheggiature o crepe, poiché possono accumularsi tensioni interne.

Fare la scelta giusta per il tuo obiettivo

La temperatura giusta fa parte di un programma di cottura completo, che include anche la velocità di aumento della temperatura (velocità di rampa) e la durata alla temperatura di picco (tempo di mantenimento).

- Se il tuo obiettivo principale è lavorare con l'argilla tradizionale: Una temperatura di 800–900°C è il tuo obiettivo per la cottura iniziale del biscotto, che indurisce l'argilla e la prepara per la smaltatura.

- Se il tuo obiettivo principale è la lavorazione di zirconia ad alta resistenza: Attieniti rigorosamente all'intervallo specificato dal produttore, tipicamente 1.400–1.600°C, puntando alla finestra ottimale di 1.500–1.550°C per massimizzare la resistenza.

- Se il tuo obiettivo principale è garantire la massima integrità del materiale: Consulta sempre la scheda tecnica del materiale per il profilo di cottura completo, poiché temperatura, velocità di rampa e tempo di mantenimento lavorano insieme per definire le proprietà finali.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione l'energia per sbloccare il pieno potenziale ingegnerizzato nel tuo materiale.

Tabella riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura di Sinterizzazione Tipico | Applicazione Chiave |

|---|---|---|

| Argille Tradizionali | 800°C – 900°C | Biscotto, indurimento iniziale |

| Ceramiche Avanzate (es. Zirconia) | 1.400°C – 1.600°C | Restauri dentali, componenti ad alta resistenza |

Ottieni risultati di sinterizzazione perfetti con KINTEK

Padroneggiare il profilo termico preciso è fondamentale per trasformare materiali in polvere in componenti robusti e densi. Che tu stia sinterizzando argille tradizionali o ceramiche tecniche avanzate come la zirconia, il forno giusto fa la differenza.

KINTEK offre le soluzioni avanzate per alte temperature di cui il tuo laboratorio ha bisogno:

- Forni progettati con precisione: I nostri forni a muffola, a tubo, a vuoto e ad atmosfera sono progettati per un controllo preciso della temperatura e un riscaldamento uniforme fino a 1.600°C e oltre.

- Personalizzazione profonda: Adattiamo i nostri sistemi, inclusi elementi riscaldanti, isolamento e software di controllo, per soddisfare i requisiti specifici del tuo materiale e del tuo profilo di sinterizzazione.

- Affidabilità comprovata: Sfrutta la nostra esperienza interna nella produzione e nella ricerca e sviluppo per garantire risultati coerenti e ripetibili per le tue applicazioni più esigenti.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per discutere come un forno KINTEK può essere personalizzato per i tuoi materiali unici e i tuoi obiettivi termici.

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate