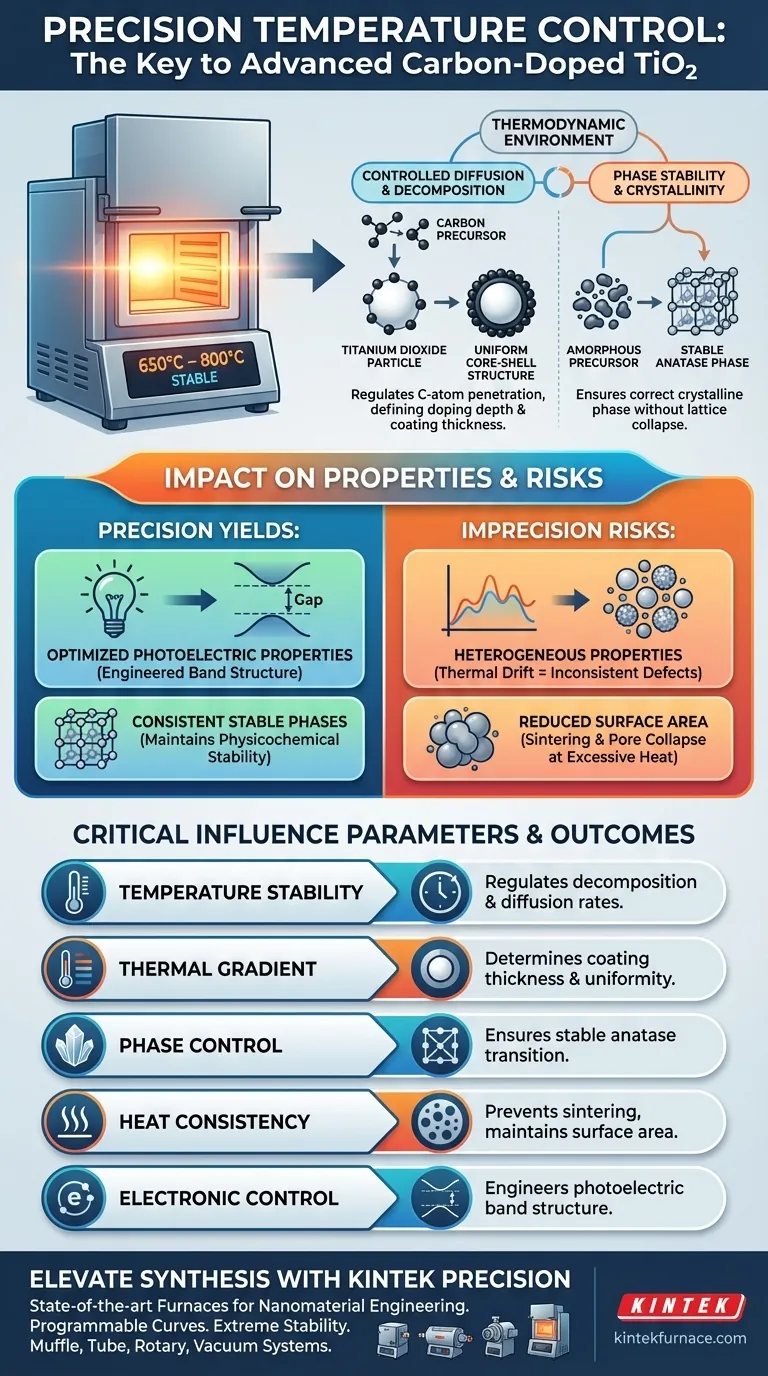

Un controllo preciso della temperatura stabilisce l'ambiente termodinamico specifico necessario per sintetizzare con successo il biossido di titanio drogato con carbonio. Mantenendo rigorosi gradienti termici, tipicamente tra 650°C e 800°C, il forno regola la decomposizione dei precursori di carbonio e ne guida la diffusione sulla superficie del biossido di titanio, determinando direttamente la qualità strutturale e fotoelettrica finale del materiale.

La precisione della temperatura è la variabile governante che controlla lo spessore dei rivestimenti di carbonio e la profondità di drogaggio nelle strutture core-shell. Senza questa stabilità termodinamica, è impossibile ingegnerizzare in modo affidabile le proprietà fotoelettriche necessarie per applicazioni avanzate.

Il Ruolo Termodinamico della Precisione

Controllo della Diffusione del Carbonio

Nella preparazione del biossido di titanio drogato con carbonio, il forno fa più che semplicemente riscaldare il campione. Crea un ambiente termodinamico che costringe i precursori di carbonio a decomporsi a una velocità controllata.

Questa decomposizione controllata consente agli atomi di carbonio di diffondersi efficacemente sulla superficie del biossido di titanio. La precisione del calore influenza direttamente la profondità di penetrazione di questi atomi, determinando la profondità di drogaggio.

Ingegnerizzazione di Strutture Core-Shell

L'obiettivo principale di questo processo termico è spesso la formazione di specifiche strutture core-shell. Il forno deve mantenere temperature comprese nell'intervallo 650°C-800°C per facilitare questa formazione.

Le variazioni nel controllo della temperatura altereranno lo spessore del rivestimento del guscio. Gradienti precisi garantiscono che il guscio di carbonio si formi uniformemente attorno al nucleo di biossido di titanio, piuttosto che aggregarsi casualmente o non aderire.

Impatto sulle Proprietà del Materiale

Definizione delle Caratteristiche Fotoelettriche

La struttura fisica risultante dal processo di cottura è direttamente correlata alle prestazioni del materiale. Lo specifico spessore del rivestimento e la profondità di drogaggio ottenuti tramite un riscaldamento preciso determinano le proprietà fotoelettriche finali delle nanoparticelle.

Se la temperatura devia, la struttura a bande elettroniche potrebbe non cambiare come previsto, rendendo il drogaggio inefficace per l'applicazione target.

Gestione della Stabilità di Fase

Sebbene l'attenzione principale sia sul drogaggio del carbonio, la precisione della temperatura determina anche la fase cristallina del biossido di titanio stesso. Come visto in processi di drogaggio simili (ad esempio, con il Cerio), sono necessarie curve di riscaldamento precise per trasformare i precursori amorfi in fasi stabili come l'anatase.

Un riscaldamento controllato garantisce che il reticolo accetti il drogante senza collassare o convertirsi in una fase cristallina indesiderabile. Questo equilibrio è fondamentale per mantenere la stabilità fisico-chimica accanto alle nuove caratteristiche drogate.

Comprendere i Compromessi

Il Rischio di Deriva Termica

Nella scienza dei materiali ad alta precisione, anche le minime fluttuazioni possono rovinare un lotto. Proprio come la stabilità termica è vitale nei test elettrochimici per prevenire la deriva delle proprietà, l'instabilità del forno durante la sintesi può portare a proprietà eterogenee del materiale.

Se la temperatura fluttua durante la finestra di diffusione, la concentrazione dei portatori di carbonio può variare in tutto il campione. Ciò si traduce in difetti strutturali incoerenti e comportamento catalitico imprevedibile.

Alta Temperatura vs. Area Superficiale

Temperature più elevate generalmente favoriscono una migliore diffusione e cristallinità, ma c'è un punto di rendimenti decrescenti. Un calore eccessivo può portare alla sinterizzazione, che riduce l'area superficiale specifica e il volume dei pori.

Mentre i processi di attivazione (come quelli utilizzati nel carbone attivo) utilizzano calore elevato per creare pori, un calore elevato incontrollato nel drogaggio può far collassare le microstrutture stesse che si sta cercando di ingegnerizzare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati nella preparazione del biossido di titanio drogato con carbonio, allinea i parametri del tuo forno con i tuoi specifici obiettivi di materiale.

- Se il tuo obiettivo principale è l'Efficienza Fotoelettrica: Dai priorità alla stabilità nell'intervallo 650°C–800°C per controllare rigorosamente lo spessore del rivestimento e la profondità di drogaggio.

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Assicurati che il tuo forno offra curve di riscaldamento programmabili per gestire le transizioni di fase e prevenire la formazione di fasi miste.

La precisione del tuo controllo termico è il fattore più importante nel tradurre un precursore chimico in un nanomateriale funzionale e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Influenza sul Risultato del Materiale |

|---|---|

| Stabilità della Temperatura | Regola la decomposizione del precursore di carbonio e i tassi di diffusione |

| Gradiente Termico | Determina lo spessore del rivestimento e l'uniformità delle strutture core-shell |

| Controllo di Fase | Garantisce la transizione a fasi stabili di anatase senza collasso del reticolo |

| Consistenza del Calore | Previene la sinterizzazione e mantiene un'elevata area superficiale specifica/volume dei pori |

| Controllo Elettronico | Ingegnerizza direttamente le proprietà finali della struttura a bande fotoelettriche |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che la deriva termica comprometta la tua ricerca. KINTEK fornisce forni a muffola, a tubo, rotativi e sottovuoto all'avanguardia, progettati specificamente per soddisfare le rigorose esigenze termodinamiche dell'ingegneria dei nanomateriali.

Supportati da R&S e produzione esperte, i nostri sistemi offrono le curve di riscaldamento programmabili e la stabilità di temperatura estrema richieste per un drogaggio preciso del carbonio e una gestione delle fasi. Sia che tu abbia bisogno di una soluzione standard o di un sistema ad alta temperatura completamente personalizzabile, KINTEK è il tuo partner per ottenere prestazioni strutturali e fotoelettriche superiori.

Pronto a ottimizzare il tuo processo di drogaggio? Contatta oggi i nostri esperti per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Dominik Eitel, Uta Helbig. Structural Characterization of Carbon‐Doped and Carbon‐Coated TiO <sub>2</sub> Core–Shell Nanoparticles. DOI: 10.1002/admi.202500770

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Come funzionano i MFC e le bottiglie di precursore nell'AP-ALD? Padronanza del prelievo di vapore di precisione per rivestimenti atomici

- Qual è il ruolo del controllo della temperatura nella sintesi di MCM-41? Padroneggiare l'ingegneria di precisione dei pori

- Quale ruolo svolge un forno da laboratorio nella fase di essiccazione dei precursori del catalizzatore Co–Mg? Garantire l'uniformità dei componenti

- Perché è necessario un forno di precisione dopo la sintesi di TiO2-alpha-Ga2O3? Padronanza della trasformazione di fase e del legame interfacciale

- Cosa accade durante la fase di ricristallizzazione della ricottura? Ripristino della duttilità e ripristino della microstruttura

- Qual è l'uso del forno da laboratorio? Sblocca un controllo preciso delle alte temperature per le trasformazioni dei materiali

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating