L'ambiente termico agisce come un reattore chimico preciso. Un forno a muffola ad alta temperatura genera il campo termico stabile necessario per avviare e sostenere le reazioni allo stato solido tra ossidi e carbonati grezzi. Questo ambiente controllato garantisce la completa scarica dei sottoprodotti volatili e la formazione riuscita della fase ceramica desiderata.

Controllando con precisione le velocità di riscaldamento e i tempi di mantenimento, il forno converte i precursori grezzi in strutture cristalline stabili. Questa fase di calcinazione è la base critica che determina il successo della successiva densificazione e sinterizzazione.

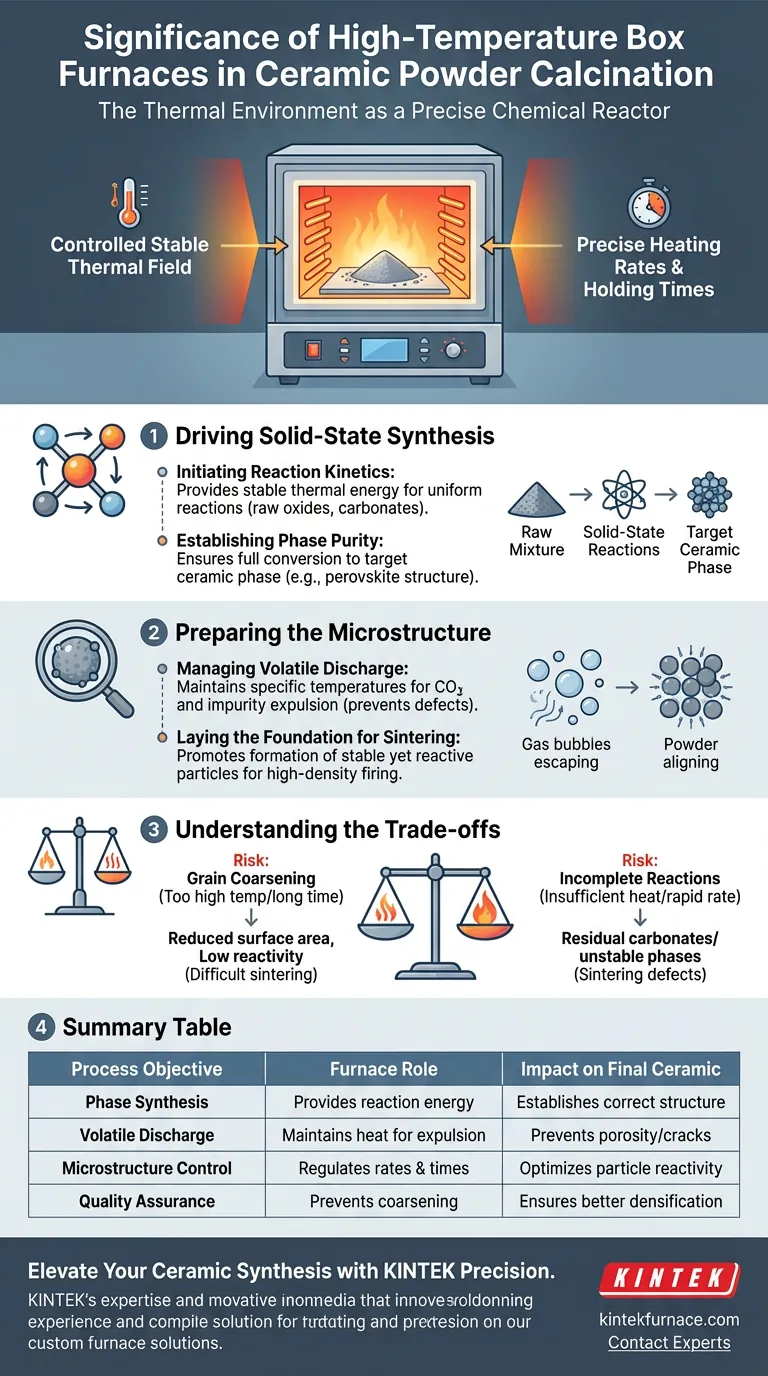

Guida alla Sintesi allo Stato Solido

La funzione principale del forno a muffola durante la calcinazione è quella di far passare i materiali da una miscela grezza a un composto reagito.

Avvio della Cinetica di Reazione

Il forno fornisce un campo termico stabile che promuove le reazioni iniziali allo stato solido.

I materiali grezzi, tipicamente una miscela di vari ossidi e carbonati, richiedono soglie energetiche specifiche per interagire. Il forno fornisce questa energia in modo uniforme per garantire che la reazione avvenga in tutto il lotto, non solo sulla superficie.

Stabilire la Purezza di Fase

L'obiettivo di questa fase è formare la fase ceramica desiderata, come una struttura perovskitica.

Attraverso una gestione termica precisa, il forno garantisce che il materiale si converta completamente da fasi intermedie a una struttura cristallina stabile e desiderata. Questo stabilisce l'identità chimica della ceramica prima ancora che venga modellata o densificata.

Preparazione della Microstruttura

Oltre alla chimica, l'ambiente termico detta la qualità fisica della polvere.

Gestione dello Scarico dei Volatili

Un ruolo critico del campo termico è la rimozione delle impurità.

Mantenendo temperature specifiche, il forno garantisce che i componenti volatili, in particolare l'anidride carbonica evoluta dai carbonati, vengano completamente scaricati. La mancata rimozione di questi gas porta a difetti, come porosità o crepe, nel prodotto finale.

Porre le Basi per la Sinterizzazione

Il processo di calcinazione prepara la polvere per la fase finale di densificazione.

Il forno promuove la formazione di particelle chimicamente stabili ma ancora sufficientemente reattive da sinterizzare bene. Questa fase pone le basi per ottenere un'elevata densità nei successivi processi di cottura.

Comprendere i Compromessi

Sebbene il forno a muffola sia essenziale per la formazione di fase, un controllo termico improprio può degradare la qualità della polvere.

Il Rischio di Invecchiamento dei Grani

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, le particelle possono crescere troppo.

Questo "invecchiamento prematuro dei grani" riduce la superficie e la reattività della polvere. Le polveri a bassa reattività sono difficili da sinterizzare a piena densità nelle fasi successive del processo.

Il Pericolo di Reazioni Incomplete

Al contrario, un calore insufficiente o velocità di riscaldamento rapide possono lasciare le reazioni incomplete.

Ciò si traduce in residui di carbonati o fasi instabili rimanenti nella polvere. Questi residui possono rilasciare gas durante la sinterizzazione finale, causando un cedimento strutturale catastrofico nella parte ceramica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di calcinazione, allinea le impostazioni del tuo forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità a un tempo di mantenimento sufficiente per garantire l'esaurimento completo dell'anidride carbonica e di altri volatili.

- Se il tuo obiettivo principale è la densificazione: Ottimizza la velocità di riscaldamento per formare particelle stabili senza indurre una crescita prematura dei grani che ostacoli la sinterizzazione.

La qualità del tuo componente ceramico finale è chimicamente predeterminata dalla stabilità del campo termico durante la calcinazione.

Tabella Riassuntiva:

| Obiettivo del Processo | Ruolo del Forno | Impatto sulla Ceramica Finale |

|---|---|---|

| Sintesi di Fase | Fornisce energia per le reazioni allo stato solido | Stabilisce la corretta struttura cristallina (ad es. perovskite) |

| Scarico dei Volatili | Mantiene il calore per espellere CO2 e impurità | Previene porosità, crepe e difetti strutturali |

| Controllo della Microstruttura | Regola le velocità di riscaldamento e i tempi di mantenimento | Ottimizza la reattività delle particelle per una sinterizzazione ad alta densità |

| Garanzia di Qualità | Previene l'invecchiamento prematuro dei grani | Garantisce la massima superficie per una migliore densificazione |

Eleva la Tua Sintesi Ceramica con la Precisione KINTEK

Non lasciare che campi termici incoerenti compromettano l'integrità del tuo materiale. In KINTEK, comprendiamo che la fase di calcinazione è il fondamento dell'eccellenza ceramica. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi a muffola, tubolari, rotativi, sottovuoto e CVD ad alte prestazioni progettati per fornire il controllo termico preciso che la tua ricerca richiede.

Sia che tu stia affinando la purezza di fase o ottimizzando la dimensione dei grani, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di processo uniche. Sperimenta il vantaggio KINTEK in precisione e durata.

Contatta Oggi i Nostri Esperti Tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Piotr Siwak, Roman Gr. Maev. The CaO Enhanced Defluorination and Air-Jet Separation of Cathode-Active Material Coating for Direct Recycling Li-Ion Battery Electrodes. DOI: 10.3390/met14121466

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno essiccatore da laboratorio nella lavorazione dei rifiuti NdFeB? Garantire la purezza nel recupero delle terre rare

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 120°C per 16 ore per i catalizzatori NiCuCe? Ottimizzare la dispersione del sito

- Come viene utilizzato uno spettrometro micro-Raman di precisione nella caratterizzazione delle ceramiche SSBSN? Verifica della fase principale

- Quali tipi di laboratori beneficiano maggiormente dei forni industriali da banco? Massimizzare lo spazio e l'efficienza nel vostro laboratorio

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Perché tempi di mantenimento specifici a temperatura costante per NbC e Cr7C3? Raggiungere la precisione stechiometrica nella sintesi di laboratorio