In breve, il gas argon ad alta purezza è il principale mezzo di controllo nel metodo evaporazione-condensazione per la produzione di polvere di magnesio ultrafine. Fornisce un'atmosfera inerte e, soprattutto, la sua pressione determina direttamente la dimensione finale delle particelle di magnesio governando come si formano e crescono.

Il principio fondamentale da comprendere è che la pressione dell'argon è la leva principale che si può azionare per regolare la dimensione delle particelle. Una pressione dell'argon più elevata crea un ambiente più denso, portando a più collisioni atomiche e, in definitiva, a particelle di polvere di magnesio più grandi.

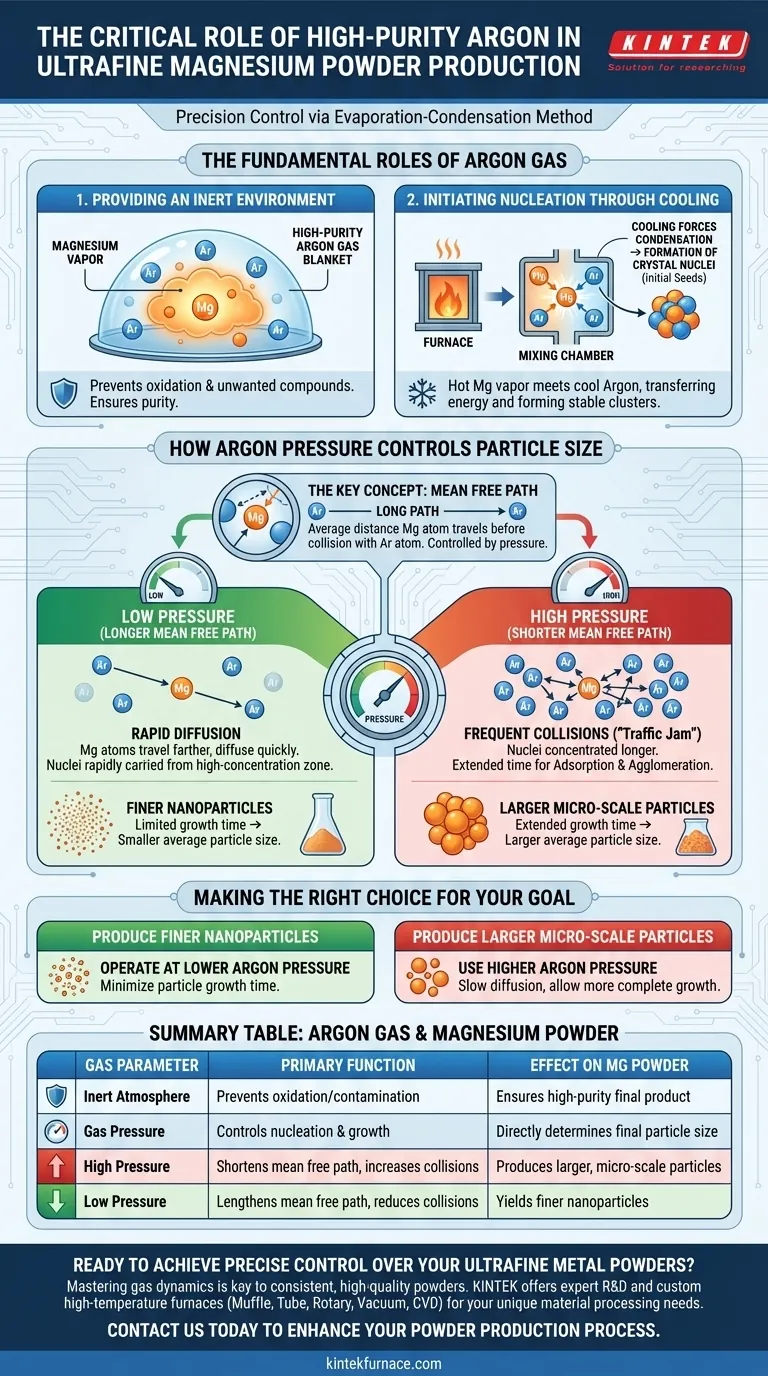

I Ruoli Fondamentali del Gas Argon

Per comprendere appieno il processo, è essenziale scomporre le due funzioni critiche svolte dall'argon: la creazione di un ambiente inerte e l'avvio della formazione delle particelle di polvere.

Fornire un Ambiente Inerte

Il magnesio è un metallo altamente reattivo, specialmente nel suo stato di vapore ad alte temperature. L'argon ad alta purezza è chimicamente inerte, il che significa che non reagisce con il magnesio.

Ciò crea una barriera protettiva, impedendo al vapore di magnesio di ossidarsi o formare composti indesiderati, garantendo così la purezza della polvere di magnesio finale.

Avviare la Nucleazione Tramite Raffreddamento

Il processo inizia riscaldando il magnesio solido fino a quando non evapora in un vapore caldo. Questo vapore viene quindi introdotto in una camera riempita con gas argon più freddo e ad alta purezza.

Quando gli atomi di magnesio caldi collidono con gli atomi di argon più freddi, trasferiscono energia e si raffreddano rapidamente. Questo raffreddamento costringe gli atomi di magnesio a condensarsi e formare piccoli cluster stabili noti come nuclei cristallini, i semi iniziali delle particelle di polvere finali.

Come la Pressione dell'Argon Controlla la Dimensione delle Particelle

La funzione più potente dell'argon in questo processo è il suo ruolo nel controllare la crescita delle particelle. La chiave di questo controllo è un concetto chiamato cammino libero medio, che viene direttamente manipolato dalla pressione del gas.

Il Concetto di Cammino Libero Medio

Il cammino libero medio è la distanza media che un atomo di vapore di magnesio può percorrere prima di collidere con un atomo di argon.

La pressione del gas argon determina questa distanza. Una pressione inferiore significa meno atomi di argon e un cammino libero medio più lungo, mentre una pressione più elevata significa più atomi di argon e un cammino libero medio molto più breve.

L'Effetto dell'Alta Pressione

Quando la pressione dell'argon è elevata, il cammino libero medio per gli atomi di magnesio è molto breve. Ciò provoca collisioni frequenti, creando una maggiore resistenza alla diffusione del vapore di magnesio.

Questo effetto di "ingorgo" mantiene i nuclei cristallini appena formati concentrati in una piccola area per un periodo di tempo più lungo. Questo tempo prolungato consente loro di crescere più grandi attirando più atomi di magnesio (adsorbimento) e aderendo ad altri nuclei (agglomerazione), con conseguente dimensione media delle particelle maggiore.

L'Effetto della Bassa Pressione

Al contrario, a bassa pressione di argon, il cammino libero medio è lungo. Gli atomi di magnesio viaggiano più lontano tra le collisioni e il vapore si diffonde molto più rapidamente.

I nuclei cristallini vengono rapidamente allontanati dalla zona ad alta concentrazione. Ciò dà loro pochissimo tempo per crescere, "congelandoli" efficacemente a una dimensione molto piccola. Ciò si traduce in una polvere molto più fine con una dimensione media delle particelle più piccola.

Comprendere il Compromesso Chiave

Sebbene la pressione dell'argon sia uno strumento potente, è essenziale comprendere la relazione diretta che crea e l'importanza della purezza del processo.

La Relazione Pressione-Dimensione

Il compromesso principale è semplice: il controllo sulla dimensione delle particelle. Esiste una correlazione diretta e prevedibile tra la pressione impostata e la polvere prodotta.

Il mancato controllo preciso della pressione dell'argon porterà a risultati incoerenti lotto per lotto, con variazioni nella distribuzione delle dimensioni delle particelle che possono influire sulle prestazioni della polvere nella sua applicazione finale.

L'Imperativo della Purezza

Il termine "alta purezza" non è incidentale. Qualsiasi contaminante nel gas argon, come ossigeno o vapore acqueo, può reagire con il magnesio.

Questa contaminazione può introdurre impurità nella polvere finale, compromettendo le sue proprietà chimiche e le prestazioni. Mantenere la purezza del gas inerte è quindi tanto critico quanto controllarne la pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

Puoi sfruttare questa conoscenza per ingegnerizzare con precisione la polvere di magnesio per un'applicazione specifica regolando la pressione del gas argon.

- Se il tuo obiettivo principale è produrre le più fini nanoparticelle possibili: opera a una pressione del gas argon più bassa per ridurre al minimo il tempo di crescita delle particelle.

- Se il tuo obiettivo principale è produrre particelle più grandi, su scala micrometrica: utilizza una pressione del gas argon più elevata per rallentare la diffusione del vapore e consentire una crescita più completa delle particelle.

In definitiva, padroneggiare la pressione del gas argon ti offre un controllo diretto e ripetibile sulle caratteristiche fisiche del tuo prodotto finale.

Tabella Riassuntiva:

| Parametro del Gas Argon | Funzione Principale | Effetto sulla Polvere di Magnesio |

|---|---|---|

| Atmosfera Inerte | Previene ossidazione e contaminazione | Garantisce un prodotto finale ad alta purezza |

| Pressione del Gas | Controlla la nucleazione e la crescita delle particelle | Determina direttamente la dimensione finale delle particelle |

| Alta Pressione | Accorcia il cammino libero medio, aumenta le collisioni | Produce particelle più grandi, su scala micrometrica |

| Bassa Pressione | Allunga il cammino libero medio, riduce le collisioni | Produce nanoparticelle più fini |

Pronto a ottenere un controllo preciso sulle tue polveri metalliche ultrafini?

Padroneggiare la dinamica dei gas è fondamentale per produrre polveri coerenti e di alta qualità. In KINTEK, comprendiamo il ruolo critico dei parametri di processo come la pressione dell'argon nel raggiungere la dimensione delle particelle e la purezza desiderate.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni per muffole, tubolari, rotativi, sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di lavorazione dei materiali. Sia che tu stia sviluppando materiali avanzati o ottimizzando la produzione, le nostre soluzioni forniscono il controllo preciso dell'ambiente di cui hai bisogno.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre attrezzature possono migliorare il tuo processo di produzione di polveri e fornire i risultati di cui hai bisogno.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali