In sostanza, la deposizione in fase vapore è un processo di produzione ad alta precisione utilizzato per costruire film solidi ultra-sottili a partire da uno stato gassoso. Implica una reazione chimica controllata in cui composti volatili (gas) vengono introdotti in una camera, reagiscono e poi si depositano su una superficie target, costruendo un nuovo materiale un atomo alla volta. Questo metodo è fondamentale per creare i componenti ad alte prestazioni presenti nella maggior parte dell'elettronica moderna.

La sfida principale nella produzione avanzata non è solo modellare i materiali, ma crearli con proprietà specifiche e ingegnerizzate. La deposizione in fase vapore risolve questo problema fornendo un metodo per costruire materiali a partire dal livello atomico, trasformando semplici gas in strati solidi complessi e ad alte prestazioni.

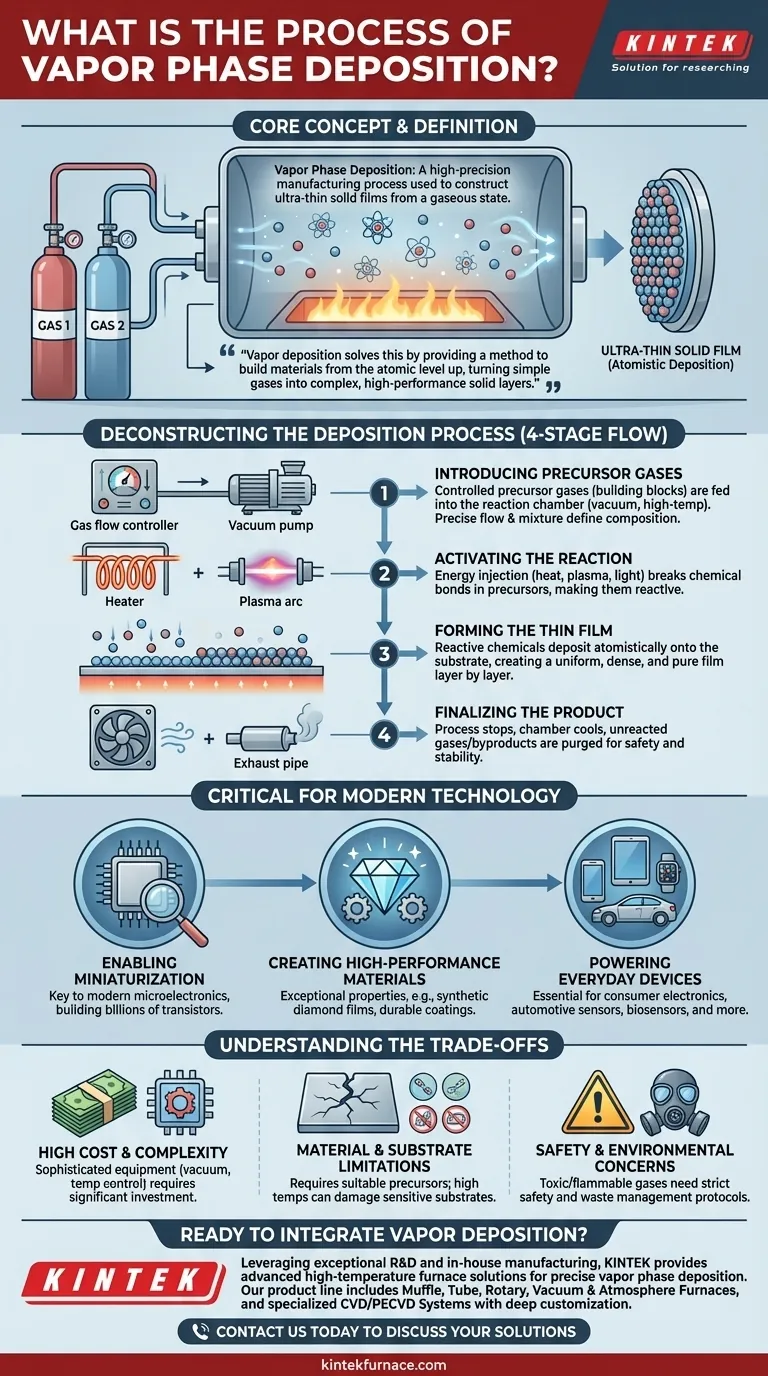

Decostruire il Processo di Deposizione

Per comprendere la deposizione in fase vapore, è meglio vederla come un progetto di costruzione a quattro fasi e altamente controllato che avviene su scala microscopica. Il metodo più comune è noto come Deposizione Chimica da Vapore (CVD).

Il Principio Fondamentale: Da Gas a Solido

L'intero processo si basa su un'idea semplice: certi elementi possono essere trasportati come gas (un "precursore") e poi convertiti in un solido attraverso una reazione chimica.

Controllando le condizioni di tale reazione, possiamo controllare esattamente come e dove si forma il materiale solido, consentendo la creazione di film estremamente puri e uniformi.

Fase 1: Introduzione dei Gas Precursori

Il processo inizia alimentando composti gassosi specifici in una camera di reazione, tipicamente un forno ad alta temperatura sotto vuoto.

Questi gas precursori sono i mattoni costitutivi del film finale. I loro tassi di flusso e i rapporti di miscelazione sono controllati con precisione, poiché ciò determina la chimica e la composizione del materiale che viene creato.

Fase 2: Attivazione della Reazione con Energia

Affinché i precursori reagiscano, necessitano di un apporto di energia. Molto spesso, ciò si ottiene riscaldando la camera e il substrato a temperature molto elevate.

In altre varianti, questa energia può essere fornita dal plasma (un gas ionizzato), come nel caso della creazione di diamanti sintetici, o anche da luce concentrata. Questa energia rompe i legami chimici nei gas precursori, rendendoli disponibili per formare nuovi solidi.

Fase 3: Formazione del Film Sottile

Una volta attivate, le sostanze chimiche precursori reagiscono vicino al substrato riscaldato, ovvero il materiale target che viene rivestito.

Il prodotto di questa reazione è un solido non volatile che si deposita a livello atomico (atomo per atomo) sulla superficie del substrato. Questa crescita lenta e controllata è ciò che assicura che il film sia uniforme, denso e puro.

Fase 4: Finalizzazione del Prodotto

Dopo che il film è cresciuto fino allo spessore desiderato, il processo viene interrotto. La camera viene raffreddata e tutti i gas precursori non reagiti e i sottoprodotti vengono eliminati dal sistema.

Questa fase finale è fondamentale per prevenire ulteriori deposizioni indesiderate e per gestire in sicurezza i gas spesso volatili utilizzati nel processo.

Perché Questo Processo È Critico per la Tecnologia Moderna

La deposizione in fase vapore non è un esercizio accademico; è un pilastro fondamentale del mondo high-tech, che consente la creazione di dispositivi che usiamo ogni giorno.

Abilitare la Miniaturizzazione

La capacità di depositare strati perfetti e ultra-sottili è la chiave per la microelettronica moderna. I processori nel tuo smartphone, ad esempio, contengono miliardi di transistor costruiti da strati di materiali creati tramite deposizione.

Creare Materiali ad Alte Prestazioni

Questo processo può creare materiali con proprietà eccezionali. Un ottimo esempio è la deposizione di film di diamante sintetico, che sono incredibilmente duri e termicamente conduttivi, utilizzati per rivestimenti durevoli ed elettronica avanzata.

Alimentare i Dispositivi Quotidiani

Dai sensori nel motore della tua auto ai componenti nel tuo smartwatch, la deposizione in fase vapore è essenziale. Viene utilizzata per creare film per:

- Elettronica di consumo (smartphone, dispositivi indossabili)

- Sensori ed elettronica automobilistica

- Biosensori per la diagnostica medica

- Contatori intelligenti per servizi pubblici e sensori HVAC

Comprendere i Compromessi

Sebbene potente, la deposizione in fase vapore è una tecnica complessa e ad alta intensità di risorse con sfide intrinseche.

Costo Elevato e Complessità

I sistemi di deposizione, come i forni CVD, sono apparecchiature sofisticate e costose. Richiedono sistemi di vuoto, gestione precisa dei gas e controllo avanzato della temperatura, rendendo l'investimento iniziale significativo.

Limitazioni di Materiali e Substrati

Il processo si basa sull'esistenza di precursori volatili adatti, che non esistono per tutti i materiali. Inoltre, le alte temperature coinvolte possono danneggiare o distruggere substrati sensibili, limitando quali materiali possono essere rivestiti.

Preoccupazioni Ambientali e di Sicurezza

I gas precursori utilizzati sono spesso tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza per la manipolazione e lo stoccaggio, nonché sistemi per la gestione dei sottoprodotti di scarto pericolosi.

Applicare Questo al Tuo Obiettivo

Comprendere la deposizione in fase vapore significa riconoscerla come uno strumento per la costruzione a livello atomico. Il modo in cui la si applica dipende dal proprio obiettivo.

- Se il tuo obiettivo principale è la scienza dei materiali: Questo processo è la chiave per creare film nuovi e di elevata purezza con proprietà ingegnerizzate impossibili da ottenere con mezzi convenzionali.

- Se il tuo obiettivo principale è la produzione di elettronica: Questo è il metodo standard del settore per costruire le strutture microscopiche multistrato che costituiscono la base di tutti i moderni dispositivi a semiconduttore.

- Se il tuo obiettivo principale è l'ingegneria di processo: Il successo nella deposizione è un gioco di precisione; padroneggiarlo richiede un controllo assoluto della temperatura, della pressione e delle dinamiche di flusso dei gas all'interno della camera di reazione.

In definitiva, la deposizione in fase vapore è il motore invisibile che traduce la chimica dei gas nei materiali solidi tangibili e ad alte prestazioni che definiscono la nostra era tecnologica.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Introduzione Precursore | Gas controllati entrano in una camera a vuoto. | I mattoni costitutivi sono pronti per la reazione. |

| 2. Attivazione Reazione | Energia (calore, plasma) rompe i legami chimici. | I gas precursori diventano reattivi. |

| 3. Formazione Film | I gas reattivi depositano atomi su un substrato. | Un film sottile uniforme e di elevata purezza cresce strato dopo strato. |

| 4. Finalizzazione | La camera viene raffreddata e i sottoprodotti vengono eliminati. | Viene creato un film stabile e finito con proprietà precise. |

Pronto a Integrare la Deposizione in Fase Vapore nel Tuo Laboratorio?

Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura per una deposizione precisa in fase vapore. La nostra linea di prodotti — inclusi Forni a Muffola, a Tubo e Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD specializzati — è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche, sia per la scienza dei materiali, la produzione di elettronica o l'ingegneria di processo.

Contattateci oggi stesso per discutere come le nostre soluzioni possono aiutarvi a costruire la prossima generazione di materiali e dispositivi ad alte prestazioni. Contattaci

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura