In sintesi, il processo per la creazione di rivestimenti in carbonio diamantiforme (DLC) utilizzando la deposizione chimica da vapore assistita da plasma (PECVD) prevede l'utilizzo di un gas energizzato, o plasma, per scomporre una fonte di idrocarburi. Questi atomi di carbonio e idrogeno dissociati si depositano quindi sulla superficie di un componente all'interno di una camera a vuoto, formando un film amorfo sottile, duro e scivoloso. Lo spessore del rivestimento è direttamente proporzionale al tempo di deposizione.

Sebbene l'obiettivo sia creare un rivestimento con le proprietà del diamante, la sfida è farlo senza il calore e la pressione estremi richiesti per formare il diamante naturale. Il PECVD risolve elegantemente questo problema utilizzando un plasma a bassa temperatura per assemblare una struttura di carbonio unica che imita la durezza del diamante offrendo al contempo proprietà di attrito inferiore superiori.

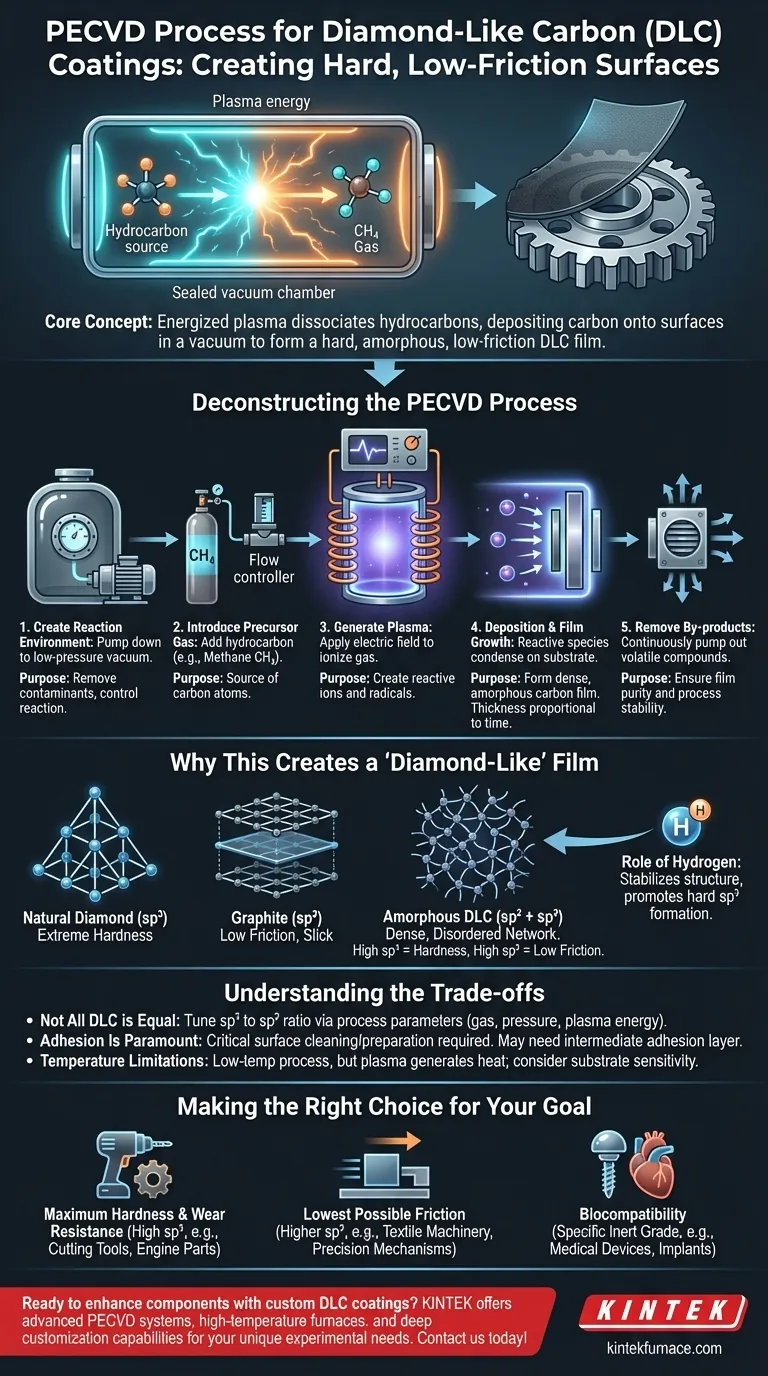

Decomposizione del processo PECVD per il DLC

Il metodo PECVD è una sequenza di passaggi altamente controllati eseguiti all'interno di un sistema sottovuoto specializzato. Ogni fase svolge un ruolo critico nel determinare le proprietà finali del film DLC.

Passaggio 1: Creazione dell'ambiente di reazione

L'intero processo inizia posizionando i componenti da rivestire (i "substrati") in una camera di reazione sigillata e pompando l'aria fino a ottenere uno stato di bassa pressione, quasi sottovuoto. Ciò rimuove i contaminanti e consente un controllo preciso sulla reazione.

Passaggio 2: Introduzione del gas precursore

Una volta stabilito il vuoto, un gas idrocarburico specifico viene introdotto nella camera. Il metano (CH₄) è una scelta comune, in quanto funge da fonte per gli atomi di carbonio che formeranno il rivestimento.

Passaggio 3: Generazione del plasma

Un campo elettrico ad alta frequenza viene applicato al gas nella camera. Questo potente campo energetico ionizza il gas, strappando elettroni dagli atomi e creando uno stato di materia incandescente e reattivo noto come plasma.

Passaggio 4: Deposizione e crescita del film

All'interno del plasma, le molecole di gas idrocarburico vengono scomposte in ioni e radicali di carbonio e idrogeno altamente reattivi. Queste specie energetiche sono attratte dalla superficie del substrato, dove si condensano e si ricombinano per formare un film di carbonio denso e amorfo. Il film cresce a una velocità relativamente costante, rendendo il suo spessore prevedibile e controllabile.

Passaggio 5: Rimozione dei sottoprodotti

Mentre il film si forma, i sottoprodotti volatili delle reazioni chimiche vengono continuamente pompati fuori dalla camera. Ciò garantisce la purezza del film in crescita e la stabilità del processo.

Perché questo crea un film "simile al diamante"

Il termine "simile al diamante" si riferisce alle proprietà del rivestimento, non alla sua struttura cristallina. Il processo PECVD crea una disposizione atomica unica che conferisce al DLC le sue preziose caratteristiche.

La miscela di legami sp² e sp³

Il diamante naturale è costituito da atomi di carbonio in una pura ibridizzazione sp³, formando un reticolo incredibilmente duro e rigido. La grafite, un'altra forma di carbonio, è costituita da atomi ibridizzati sp², che formano fogli lisci e piatti.

Il DLC è un materiale amorfo, il che significa che manca di una struttura cristallina uniforme. È una rete densa e disordinata contenente una frazione significativa sia di legami sp³ simili al diamante che di legami sp² simili alla grafite. I legami sp³ forniscono elevata durezza, mentre i legami sp² contribuiscono alla superficie a basso attrito e liscia del rivestimento.

Il ruolo dell'idrogeno

L'idrogeno del gas precursore viene incorporato nella rete di carbonio amorfo. Questo idrogeno svolge un ruolo cruciale nella stabilizzazione della struttura e nella saturazione dei legami di carbonio "pendenti", il che aiuta a promuovere la formazione della configurazione sp³ dura.

Comprendere i compromessi

Sebbene potente, il processo PECVD per il DLC non è privo di considerazioni. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Non tutto il DLC è uguale

"DLC" non è un unico materiale ma una famiglia di rivestimenti. Regolando i parametri del processo come la composizione del gas, la pressione e l'energia del plasma, gli ingegneri possono regolare il rapporto tra legami sp³ e sp². Ciò consente l'ottimizzazione ma significa anche che le proprietà possono variare significativamente tra i diversi tipi di DLC.

L'adesione è fondamentale

Un rivestimento è buono solo quanto il suo legame con il substrato. Una corretta pulizia e preparazione della superficie sono assolutamente critiche per garantire che il film DLC aderisca saldamente e non si sfaldi o delamini sotto stress. In alcuni casi, viene prima depositato un sottile "strato di adesione" intermedio di un altro materiale.

Limitazioni di temperatura

Il PECVD è considerato un processo a "bassa temperatura" rispetto ad altri metodi come la deposizione chimica da vapore (CVD) tradizionale, rendendolo adatto per molti metalli e persino alcuni polimeri. Tuttavia, il plasma genera comunque calore, il che può essere un fattore limitante per substrati estremamente sensibili alla temperatura.

Fare la scelta giusta per il tuo obiettivo

La versatilità del processo PECVD consente di adattare i rivestimenti DLC a una vasta gamma di applicazioni, dai ricambi automobilistici e l'elettronica di consumo agli impianti biomedici.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Avrai bisogno di una variante DLC con un'alta percentuale di legami sp³, ideale per utensili da taglio, componenti di motori e altre superfici soggette a forte usura.

- Se il tuo obiettivo principale è il minimo attrito possibile: Un rivestimento con un contenuto più elevato di sp² (grafitico) è più adatto, rendendolo perfetto per i componenti scorrevoli nelle macchine tessili o nei meccanismi di precisione.

- Se il tuo obiettivo principale è la biocompatibilità per i dispositivi medici: È richiesto un grado specifico, altamente inerte e certificato di DLC per garantire che sia sicuro per l'uso negli impianti biomedici.

In definitiva, padroneggiare il processo PECVD consente di ingegnerizzare una superficie di carbonio personalizzata, perfettamente adatta alle tue specifiche esigenze di prestazioni.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Creare l'ambiente di reazione | Pompare la camera fino al vuoto | Rimuovere i contaminanti, controllare la reazione |

| Introdurre il gas precursore | Aggiungere gas idrocarburico (es. metano) | Fornire una fonte di carbonio per il rivestimento |

| Generare il plasma | Applicare un campo elettrico per ionizzare il gas | Creare specie reattive per la deposizione |

| Deposizione e crescita del film | Gli ioni si condensano sul substrato | Formare un film di carbonio duro e amorfo |

| Rimuovere i sottoprodotti | Pompare i composti volatili | Garantire la purezza del film e la stabilità del processo |

Pronto a migliorare i tuoi componenti con rivestimenti DLC personalizzati? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi PECVD avanzati e soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che include muffole, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu miri alla resistenza all'usura, al basso attrito o alla biocompatibilità, possiamo aiutarti a ottimizzare il tuo processo. Contattaci oggi per discutere come le nostre soluzioni su misura possono giovare al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura