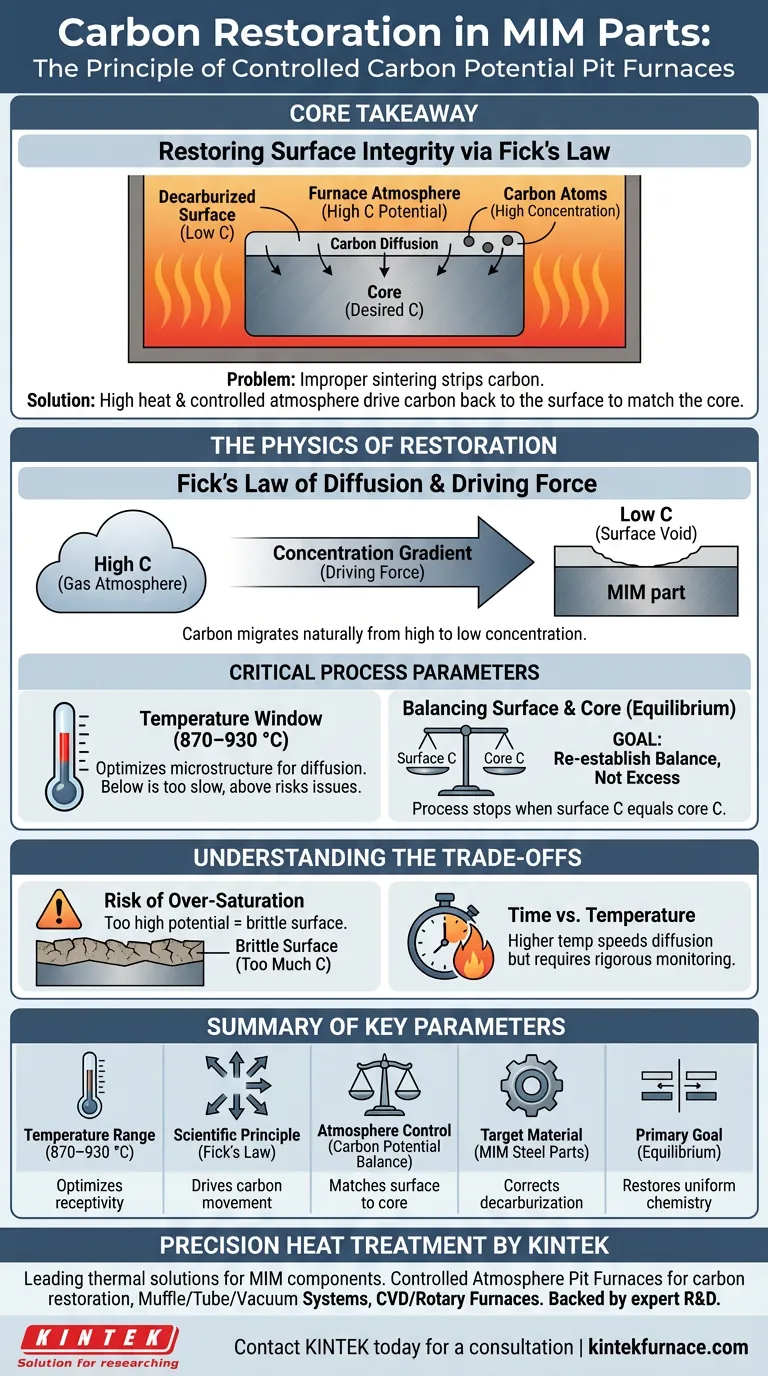

Il principio alla base del ripristino del carbonio in un forno a pozzo a potenziale di carbonio controllato è l'applicazione correttiva della Legge di Fick sulla Diffusione. Esponendo le parti stampate a iniezione di metallo (MIM) a un intervallo di temperatura specifico (870–930 °C) e a un'atmosfera ricca di carbonio, il forno spinge gli atomi di carbonio nuovamente nello strato superficiale impoverito dell'acciaio fino a quando non raggiunge l'equilibrio con il nucleo.

Concetto chiave: Atmosfere di sinterizzazione improprie possono rimuovere il carbonio dalle superfici dell'acciaio, indebolendo la parte. Un forno a potenziale di carbonio controllato utilizza calore elevato e pressione atmosferica per forzare il ritorno del carbonio nell'acciaio, ripristinando la chimica superficiale del materiale in modo che corrisponda al suo nucleo interno.

La Fisica del Ripristino

Legge di Fick sulla Diffusione

La base scientifica di questo processo è la Legge di Fick. Questa legge stabilisce che le particelle, in questo caso gli atomi di carbonio, migreranno naturalmente da un'area di alta concentrazione a un'area di bassa concentrazione.

Il Gradiente di Concentrazione

Poiché la parte MIM ha una superficie decarburizzata (a basso contenuto di carbonio), il forno crea un "potenziale di carbonio" nell'atmosfera che è superiore alla superficie ma uguale alla specifica desiderata del nucleo.

Forza Motrice

Questa differenza di concentrazione crea una forza motrice. Gli atomi di carbonio dall'atmosfera gassosa penetrano nella superficie dell'acciaio per riempire il "vuoto" lasciato da precedenti errori di lavorazione.

Parametri Critici del Processo

La Finestra di Temperatura

Il ripristino del carbonio richiede un ambiente termico specifico per funzionare correttamente. Il processo viene tipicamente condotto tra 870 e 930 °C.

Perché questo intervallo è importante

A queste temperature, la microstruttura dell'acciaio è recettiva alla diffusione. Al di sotto di questo intervallo, la diffusione è troppo lenta; significativamente al di sopra, si rischiano altri problemi metallurgici.

Bilanciamento tra Superficie e Nucleo

L'obiettivo finale non è aggiungere carbonio *in eccesso* (il che sarebbe cementazione), ma ristabilire un equilibrio. Il processo si arresta quando il contenuto di carbonio in superficie eguaglia il contenuto di carbonio nel nucleo.

Comprendere i Compromessi

Rischio di Sovrasaturazione

Il controllo preciso dell'atmosfera è non negoziabile. Se il potenziale di carbonio nel forno è impostato troppo alto, si supererà il valore target, con conseguente superficie fragile con troppo carbonio.

Tempo vs. Temperatura

Mentre temperature più elevate nell'intervallo 870–930 °C accelerano la diffusione, richiedono anche un monitoraggio più rigoroso per prevenire la crescita dei grani o la distorsione nelle parti MIM.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente un forno a pozzo per il ripristino del carbonio, devi allineare il processo ai tuoi requisiti di qualità.

- Se il tuo obiettivo principale è correggere errori di sinterizzazione: Assicurati che il potenziale di carbonio del forno corrisponda rigorosamente al contenuto di carbonio richiesto dalla lega specifica per evitare di creare un nuovo problema.

- Se il tuo obiettivo principale è l'efficienza del processo: Opera più vicino al limite superiore di 930 °C per massimizzare la velocità di diffusione, ma aumenta la frequenza del campionamento dell'atmosfera.

Padroneggiare questo equilibrio garantisce che le tue parti MIM mantengano una resistenza e una durezza uniformi dall'interno verso l'esterno.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo nel Ripristino del Carbonio |

|---|---|---|

| Intervallo di Temperatura | 870 – 930 °C | Ottimizza la recettività della microstruttura alla diffusione del carbonio |

| Principio Scientifico | Legge di Fick sulla Diffusione | Spinge il carbonio da alta concentrazione (gas) a bassa (superficie dell'acciaio) |

| Controllo dell'Atmosfera | Bilanciamento del Potenziale di Carbonio | Abbina il contenuto di carbonio superficiale al nucleo interno |

| Materiale Target | Parti in Acciaio MIM | Corregge la decarburizzazione causata da atmosfere di sinterizzazione improprie |

| Obiettivo Principale | Equilibrio | Ripristina la chimica superficiale uniforme senza sovrasaturare |

Trattamento Termico di Precisione per Componenti MIM Critici

Non lasciare che la decarburizzazione comprometta la resistenza e la durezza delle tue parti Metal Injection Molding. KINTEK fornisce soluzioni termiche leader del settore progettate per ripristinare l'integrità del materiale e garantire una qualità uniforme.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di apparecchiature di laboratorio ad alta temperatura, tra cui:

- Forni a pozzo a atmosfera controllata per un ripristino preciso del carbonio.

- Sistemi a muffola, a tubo e sottovuoto per un versatile trattamento termico.

- Forni CVD e rotativi su misura per la sintesi di materiali avanzati.

Sia che tu abbia bisogno di correggere errori di sinterizzazione o ottimizzare l'efficienza del processo, i sistemi personalizzabili di KINTEK sono progettati per soddisfare le tue esigenze metallurgiche uniche.

Pronto a migliorare le prestazioni dei tuoi materiali? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza per la sinterizzazione di Cu-Al2O3? Migliorare l'adesione e la conducibilità

- Quali sono le considerazioni sui costi quando si utilizza l'argon nei trattamenti termici? Massimizzare i risparmi e la qualità

- Quale ruolo gioca un'atmosfera di argon durante la sinterizzazione delle leghe WC-Co-Ni? Raggiungere una densità quasi teorica

- Quali sono le caratteristiche principali dei forni di calcinazione? Aumenta l'efficienza e la qualità nella lavorazione dei materiali

- Quali sono i principali metodi per contenere le atmosfere dei forni? Scegli il migliore per il tuo trattamento termico

- In che modo un sistema di protezione con argon contribuisce al controllo della composizione di CrMnFeCoNi? Garantire la purezza della lega ad alta entropia

- Quali sono i comuni processi industriali eseguiti utilizzando un forno a cassone ad atmosfera controllata? Scopri le applicazioni chiave per la lavorazione dei materiali

- Come viene utilizzato un forno ad alto vuoto o a atmosfera per controllare la struttura dei nanofili di silicio? Guida esperta