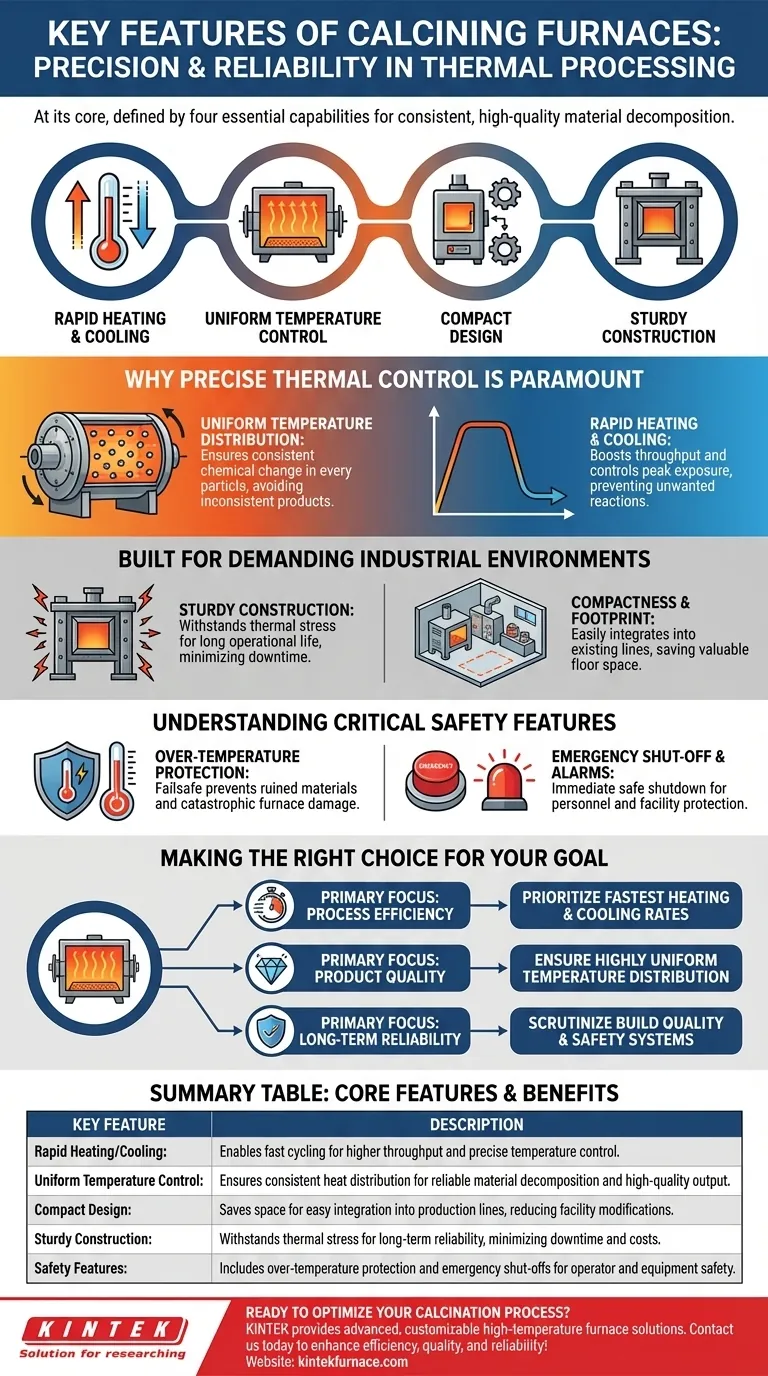

Al suo centro, un moderno forno di calcinazione è definito da una combinazione di quattro caratteristiche chiave. Queste sono la sua capacità di raggiungere rapide velocità di riscaldamento e raffreddamento, mantenere un controllo uniforme della temperatura su tutto il materiale, il suo design compatto per una facile integrazione e la sua costruzione robusta per un'affidabilità operativa a lungo termine.

Le caratteristiche essenziali di un forno di calcinazione non sono arbitrarie; sono soluzioni dirette alle esigenze del processo di calcinazione stesso: una decomposizione termica che richiede precisione assoluta per produrre materiali coerenti e di alta qualità.

Perché il controllo termico preciso è fondamentale

L'intero scopo della calcinazione è indurre un cambiamento chimico specifico attraverso il calore. Senza un controllo preciso di tale calore, il processo fallisce.

Raggiungere una distribuzione uniforme della temperatura

La calcinazione è un processo di decomposizione termica che scompone i materiali. Affinché questa trasformazione sia coerente in tutto il lotto, ogni particella deve sperimentare la stessa temperatura.

Un riscaldamento non uniforme porta a un prodotto incoerente, con alcune parti sotto-processate e altre potenzialmente danneggiate. Questo è il motivo per cui spesso vengono utilizzate caratteristiche come le camere del forno rotanti per garantire che tutto il materiale sia esposto a un trattamento termico uniforme.

Il ruolo del riscaldamento e raffreddamento rapidi

La capacità di riscaldarsi e raffreddarsi rapidamente non riguarda solo la convenienza; riguarda l'efficienza e il controllo.

Il ciclo rapido consente una maggiore produttività negli ambienti di produzione e fornisce un controllo più preciso sull'esposizione del materiale alle temperature di picco, prevenendo reazioni secondarie indesiderate.

Costruito per ambienti industriali esigenti

Un forno di calcinazione deve resistere a stress termici estremi e al funzionamento continuo, rendendo il suo design fisico una caratteristica critica.

L'importanza della costruzione robusta

I cicli costanti di riscaldamento e raffreddamento esercitano un'enorme sollecitazione sulla struttura del forno. Una costruzione robusta assicura al forno una lunga vita operativa, riducendo al minimo i tempi di inattività e i costi di sostituzione. Questa affidabilità è fondamentale per le applicazioni industriali.

Compattezza e ingombro

In un impianto di produzione trafficato, lo spazio a pavimento è una risorsa preziosa. Un design compatto consente di integrare il forno nelle linee di processo esistenti senza richiedere modifiche significative dell'impianto, rendendolo una soluzione più pratica ed economicamente vantaggiosa.

Comprendere le caratteristiche di sicurezza critiche

Dato l'alto livello di temperature coinvolte, i meccanismi di sicurezza non sono aggiunte opzionali ma caratteristiche fondamentali di qualsiasi forno progettato professionalmente.

Protezione da sovratemperatura

Questo è un meccanismo di sicurezza cruciale che interrompe automaticamente l'alimentazione se la temperatura supera un limite preimpostato. Protegge il materiale in lavorazione dall'essere rovinato e, cosa più importante, previene danni catastrofici al forno stesso.

Arresto di emergenza e allarmi

Sistemi di allarme chiari e meccanismi di arresto di emergenza facilmente accessibili sono essenziali per la sicurezza dell'operatore. In caso di malfunzionamento, queste caratteristiche consentono uno spegnimento immediato e sicuro del sistema, proteggendo il personale e l'impianto.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta un forno di calcinazione, l'applicazione specifica determinerà quali caratteristiche privilegiare.

- Se il tuo obiettivo principale è l'efficienza del processo: Dai priorità ai forni con le velocità di riscaldamento e raffreddamento più rapide possibili per massimizzare la produttività.

- Se il tuo obiettivo principale è la qualità del prodotto: Assicurati che il forno garantisca una distribuzione della temperatura altamente uniforme, poiché ciò è fondamentale per risultati coerenti in materiali come ceramiche e cemento.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Esamina la qualità costruttiva, i materiali utilizzati nella costruzione e la robustezza dei suoi sistemi di sicurezza.

Comprendere queste caratteristiche fondamentali ti consente di selezionare uno strumento che non è solo funzionale, ma perfettamente allineato con i tuoi obiettivi di processo.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Riscaldamento/Raffreddamento rapido | Consente cicli rapidi per una maggiore produttività e un controllo preciso della temperatura per prevenire reazioni indesiderate. |

| Controllo uniforme della temperatura | Assicura una distribuzione uniforme del calore per una decomposizione affidabile del materiale e un prodotto finale di alta qualità. |

| Design compatto | Risparmia spazio per una facile integrazione nelle linee di produzione, riducendo le modifiche all'impianto. |

| Costruzione robusta | Resiste allo stress termico per un'affidabilità a lungo termine, riducendo al minimo i tempi di inattività e i costi. |

| Caratteristiche di sicurezza | Include protezione da sovratemperatura e arresti di emergenza per la sicurezza dell'operatore e delle apparecchiature. |

Pronto a ottimizzare il tuo processo di calcinazione? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e con atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni di calcinazione possono migliorare la tua efficienza, qualità e affidabilità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO