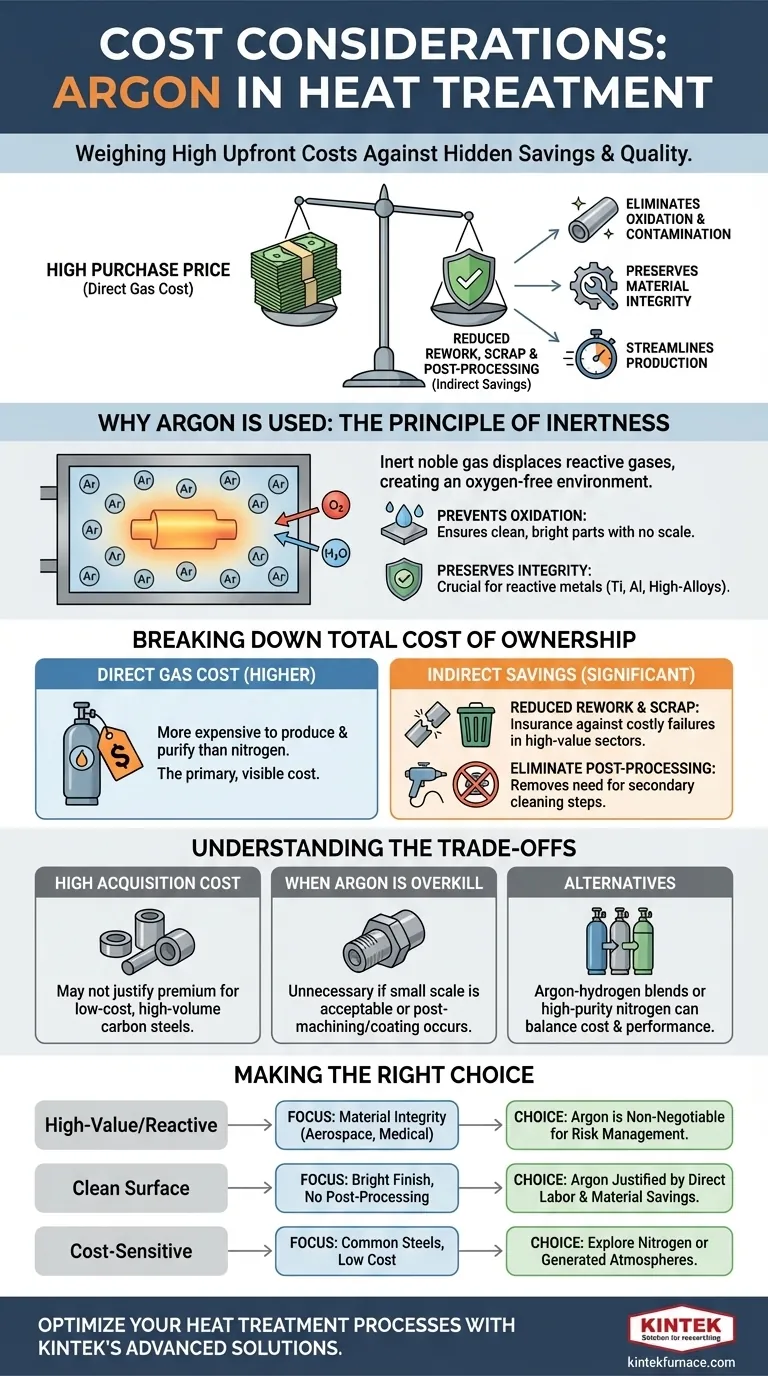

La principale considerazione sui costi quando si utilizza l'argon per il trattamento termico è il suo elevato prezzo di acquisto rispetto ad altri gas atmosferici. Tuttavia, questa spesa diretta è solo una parte dell'equazione. Il vero impatto finanziario si comprende ponderando questo costo rispetto ai costi significativi, spesso nascosti, di degrado del materiale, rilavorazione e post-lavorazione che l'argon può eliminare.

Sebbene l'argon presenti un costo iniziale più elevato, è fondamentalmente un investimento nel controllo del processo e nella qualità finale del pezzo. La decisione di utilizzarlo dipende da un semplice calcolo: il costo di un potenziale cedimento del materiale, ossidazione o contaminazione supera il costo del gas protettivo?

Perché si usa l'argon nonostante il suo costo

Per comprendere l'analisi costo-beneficio, dobbiamo prima capire perché l'argon è così efficace. Il suo valore deriva dalla sua natura chimica fondamentale.

Il principio di inerzia

L'argon è un gas nobile, il che significa che è chimicamente inerte. Alle alte temperature tipiche del trattamento termico, non reagisce con i metalli o altri elementi presenti nell'atmosfera del forno.

Questo scudo inerte è il fondamento di tutti i suoi benefici, poiché sposta i gas reattivi come ossigeno e vapore acqueo.

Prevenzione dell'ossidazione e della contaminazione

Il beneficio più immediato è la prevenzione dell'ossidazione. Quando il metallo caldo è esposto all'ossigeno, si forma uno strato di scaglia sulla superficie, che può compromettere le tolleranze dimensionali e la finitura superficiale.

L'argon crea un ambiente privo di ossigeno, assicurando che il pezzo esca dal forno pulito, brillante e privo di scaglie. Questo è fondamentale per i pezzi con specifiche rigorose.

Conservazione dell'integrità del materiale

Per i metalli reattivi come titanio, alluminio e alcuni acciai ad alta lega, anche tracce di ossigeno o azoto possono diffondersi nel materiale e alterarne le proprietà meccaniche. Ciò può portare a fragilità o a una ridotta vita a fatica.

L'utilizzo di un'atmosfera di argon garantisce che la purezza chimica e metallurgica del materiale venga preservata durante l'intero ciclo termico.

Analisi del costo totale di proprietà

Concentrarsi solo sul prezzo per piede cubo di argon è fuorviante. Una corretta analisi dei costi deve considerare l'impatto totale sul processo di produzione.

Il costo diretto del gas

L'argon è più costoso da produrre e purificare rispetto all'azoto, la sua alternativa più comune. Ciò si traduce in un prezzo di acquisto diretto più elevato, che è il fattore di costo principale e più visibile.

Risparmi indiretti: riduzione delle rilavorazioni e degli scarti

È qui che emerge il vero valore dell'argon. Se un componente di alto valore realizzato con una lega sensibile viene scartato a causa di ossidazione o contaminazione, la perdita finanziaria può essere centinaia o migliaia di volte superiore al costo dell'argon che lo avrebbe protetto.

L'utilizzo dell'argon funge da polizza assicurativa contro costosi fallimenti, specialmente in settori come l'aerospaziale, il medicale e l'elettronica avanzata.

Risparmi indiretti: eliminazione della post-lavorazione

I pezzi trattati termicamente senza un'atmosfera completamente inerte spesso richiedono operazioni secondarie come sabbiatura, decapaggio acido o molatura per rimuovere le scaglie.

Questi passaggi aggiungono costi significativi in termini di manodopera, materiali e tempo di produzione. Producendo un pezzo pulito direttamente dal forno, l'argon può eliminare completamente questo costoso ciclo di post-lavorazione.

Comprendere i compromessi

L'argon è uno strumento potente, ma non è la scelta giusta per ogni applicazione. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti.

L'alto costo di acquisizione

Il compromesso più significativo è la sua spesa iniziale. Per pezzi a basso costo e ad alto volume realizzati con acciai al carbonio comuni, i benefici di una superficie perfettamente pulita potrebbero non giustificare il prezzo premium dell'argon rispetto ad atmosfere di gas meno costose come azoto o gas endotermico.

Quando l'argon è eccessivo (overkill)

Se l'applicazione di un pezzo consente una piccola quantità di scaglia superficiale, o se verrà comunque lavorato o rivestito dopo il trattamento termico, l'utilizzo di argon è probabilmente una spesa non necessaria. La chiave è abbinare i requisiti atmosferici alle esigenze finali del componente.

Alternative all'argon puro

In alcuni casi, una miscela di gas può fornire un equilibrio tra costo e prestazioni. Le miscele argon-idrogeno possono offrire una maggiore potenza pulente, mentre l'azoto ad alta purezza può essere una soluzione "abbastanza buona" per materiali meno sensibili a un costo inferiore.

Prendere la decisione giusta per la vostra applicazione

La vostra decisione dovrebbe basarsi su una valutazione chiara del vostro materiale, del vostro processo e dei requisiti finali del pezzo.

- Se la vostra priorità principale è la lavorazione di materiali di alto valore o reattivi (es. aerospaziale, medicale): L'argon è spesso un requisito non negoziabile per garantire l'integrità del materiale e prevenire guasti catastrofici del componente.

- Se la vostra priorità principale è ottenere una finitura superficiale brillante e pulita per evitare la post-lavorazione: Il costo dell'argon può essere facilmente giustificato dai risparmi diretti derivanti dall'eliminazione delle operazioni secondarie di pulizia e finitura.

- Se la vostra priorità principale è il trattamento termico economicamente sensibile di acciai comuni: Esplorate alternative meno costose come l'azoto o le atmosfere generate, poiché i benefici premium dell'argon potrebbero non superare il suo costo.

In definitiva, considerare l'argon non come un bene di consumo, ma come uno strumento per la gestione del rischio, è la chiave per prendere una decisione finanziaria solida.

Tabella riassuntiva:

| Fattore di costo | Impatto |

|---|---|

| Costo diretto del gas | Prezzo di acquisto più elevato rispetto ad alternative come l'azoto |

| Risparmi indiretti | Riduce scarti, rilavorazioni ed elimina le fasi di post-lavorazione |

| Protezione del materiale | Previene ossidazione e contaminazione, preservando l'integrità |

| Idoneità all'applicazione | Ideale per materiali reattivi di alto valore; può essere eccessivo per altri |

Ottimizzate i vostri processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi stesso per aumentare l'efficienza, ridurre i costi e ottenere risultati superiori: discutiamo di come la nostra esperienza può avvantaggiare il vostro laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati