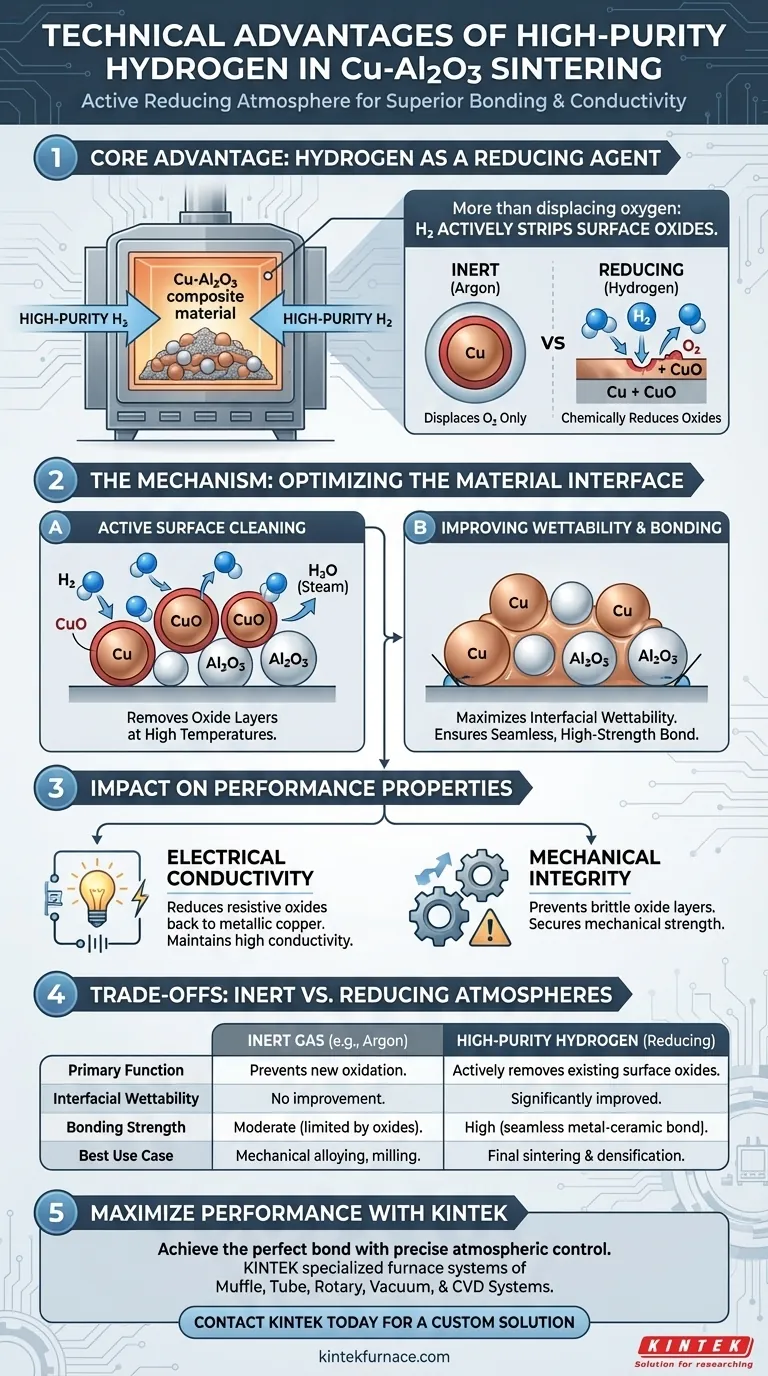

L'idrogeno ad alta purezza funge da agente riducente critico che migliora attivamente il processo di sinterizzazione dei compositi di Rame-Allumina (Cu-Al2O3). A differenza delle atmosfere inerti che si limitano a spostare l'ossigeno, l'idrogeno reagisce chimicamente con il materiale ad alte temperature per rimuovere gli ossidi superficiali. Questa purificazione attiva è il motore fondamentale per ottenere una resistenza di adesione superiore e mantenere l'elevata conducibilità elettrica richiesta per applicazioni avanzate.

Il vantaggio principale di un'atmosfera di idrogeno è la sua capacità di trasformare l'interfaccia del materiale: riducendo gli ossidi superficiali, massimizza la bagnabilità, assicurando che la matrice di rame formi un legame impeccabile e ad alta resistenza con il rinforzo di allumina.

Il Meccanismo di Riduzione degli Ossidi

Pulizia Attiva della Superficie

Durante il processo di sinterizzazione, le particelle di rame sono suscettibili all'ossidazione superficiale. L'idrogeno ad alta purezza agisce come una forte atmosfera riducente, rimuovendo efficacemente questi strati di ossido dalle superfici delle particelle all'aumentare delle temperature.

Prevenzione dell'Ossidazione

La sinterizzazione avviene ad alte temperature, dove i materiali sono più vulnerabili a reagire con l'ossigeno. L'idrogeno crea un ambiente protettivo che impedisce la formazione di nuova ossidazione, preservando la purezza chimica della matrice di rame durante l'intero ciclo termico.

Ottimizzazione dell'Interfaccia del Materiale

Miglioramento della Bagnabilità

La presenza di ossidi crea una barriera che impedisce ai metalli fusi o rammolliti di aderire ad altre particelle. Eliminando questi ossidi, l'idrogeno migliora significativamente la bagnabilità interfacciale tra la matrice di rame e le particelle di allumina (Al2O3).

Aumento della Forza di Adesione

I compositi resistenti si basano sul trasferimento del carico tra la matrice e il rinforzo. La migliore bagnabilità favorita dall'idrogeno porta a punti di contatto più stretti e coesivi, aumentando direttamente la forza di adesione interfacciale del composito finale.

Impatto sulle Proprietà di Prestazione

Mantenimento della Conducibilità Elettrica

Gli ossidi di rame sono cattivi conduttori e agiscono come punti di resistenza elettrica all'interno del materiale. Riducendo questi ossidi nuovamente a rame metallico, l'atmosfera di idrogeno assicura che il composito mantenga un'elevata conducibilità elettrica.

Garanzia dell'Integrità Meccanica

Le interfacce deboli portano al cedimento del materiale sotto stress. La riduzione degli ossidi assicura che le prestazioni meccaniche del composito non siano compromesse da strati di ossido fragili o da una scarsa adesione delle particelle.

Comprensione dei Compromessi: Atmosfere Inerti vs. Riducenti

La Limitazione dei Gas Inerti

È importante distinguere tra prevenire l'ossidazione e invertirla. Mentre i gas inerti come l'Argon sono eccellenti per prevenire l'ossidazione durante la lega meccanica (macinazione) isolando le nuove superfici, non possono rimuovere gli ossidi già formati.

La Necessità della Riduzione

Se una polvere è stata esposta anche a tracce di ossigeno prima della sinterizzazione, un'atmosfera inerte intrappolerà quegli ossidi all'interno del prodotto finale. L'idrogeno è tecnicamente superiore per la sinterizzazione perché corregge attivamente le impurità superficiali, mentre i gas inerti preservano solo lo stato attuale del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni del tuo composito Cu-Al2O3, allinea la scelta dell'atmosfera con la tua fase di lavorazione specifica:

- Se il tuo obiettivo principale è la lega meccanica/macinazione: Utilizza Argon ad alta purezza per isolare le nuove superfici e prevenire l'ossidazione iniziale durante la macinazione ad alta energia.

- Se il tuo obiettivo principale è la sinterizzazione/densificazione: Utilizza Idrogeno ad alta purezza per ridurre attivamente gli ossidi superficiali esistenti e massimizzare l'adesione interfacciale.

Utilizzando l'idrogeno durante la fase di sinterizzazione, ti assicuri che la conducibilità intrinseca del rame e la resistenza dell'allumina siano pienamente realizzate nel composito finale.

Tabella Riassuntiva:

| Caratteristica | Idrogeno ad Alta Purezza (Riducente) | Gas Inerte (Argon/Azoto) |

|---|---|---|

| Funzione Primaria | Rimuove attivamente gli ossidi superficiali | Sposta l'ossigeno per prevenire nuova ossidazione |

| Bagnabilità Interfacciale | Significativamente migliorata | Nessun miglioramento per le superfici esistenti |

| Forza di Adesione | Alta (legame metallo-ceramica impeccabile) | Moderata (limitata da ossidi residui) |

| Conducibilità Elettrica | Ottimizzata riducendo gli ossidi resistivi | Limitata da strati di ossido intrappolati |

| Caso d'Uso Migliore | Sinterizzazione e densificazione finale | Lega meccanica e macinazione delle polveri |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Ottenere il legame perfetto nei compositi Cu-Al2O3 richiede un controllo preciso dell'atmosfera e affidabilità ad alta temperatura. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubolari, Rotativi, Sottovuoto e CVD, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Non lasciare che gli ossidi superficiali compromettano la tua conducibilità o integrità meccanica. Lascia che i nostri esperti tecnici ti aiutino a selezionare la configurazione del forno ideale per ottimizzare i tuoi processi in atmosfera riducente.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Che cos'è un forno a atmosfera sotto vuoto? Padroneggiare il trattamento termico di elevata purezza per materiali superiori

- Quali applicazioni hanno i forni a atmosfera nella produzione di celle solari? Aumentare l'efficienza con una lavorazione termica controllata

- Quali tipi di processi ad alta temperatura può eseguire un forno a atmosfera? Sblocca la trasformazione dei materiali con un controllo di precisione

- Perché è necessario utilizzare un forno ad alta temperatura per la pre-cottura dei substrati di allumina porosa per la bagnabilità delle leghe?

- Quale ruolo gioca un forno a resistenza a scatola nella carbonizzazione del bambù? Padronanza della pirolisi di precisione per compositi intelligenti

- Cos'è un'atmosfera controllata per il trattamento termico? Prevenire l'ossidazione e la decarburazione per risultati metallurgici superiori

- Come le diverse atmosfere gassose influenzano le proprietà del biochar? Ottimizza la tua resa di pirolisi e attivazione

- Perché utilizzare un forno di degasaggio ad azoto per il 17-4PH? Garantire legami metallici puri e prevenire l'ossidazione