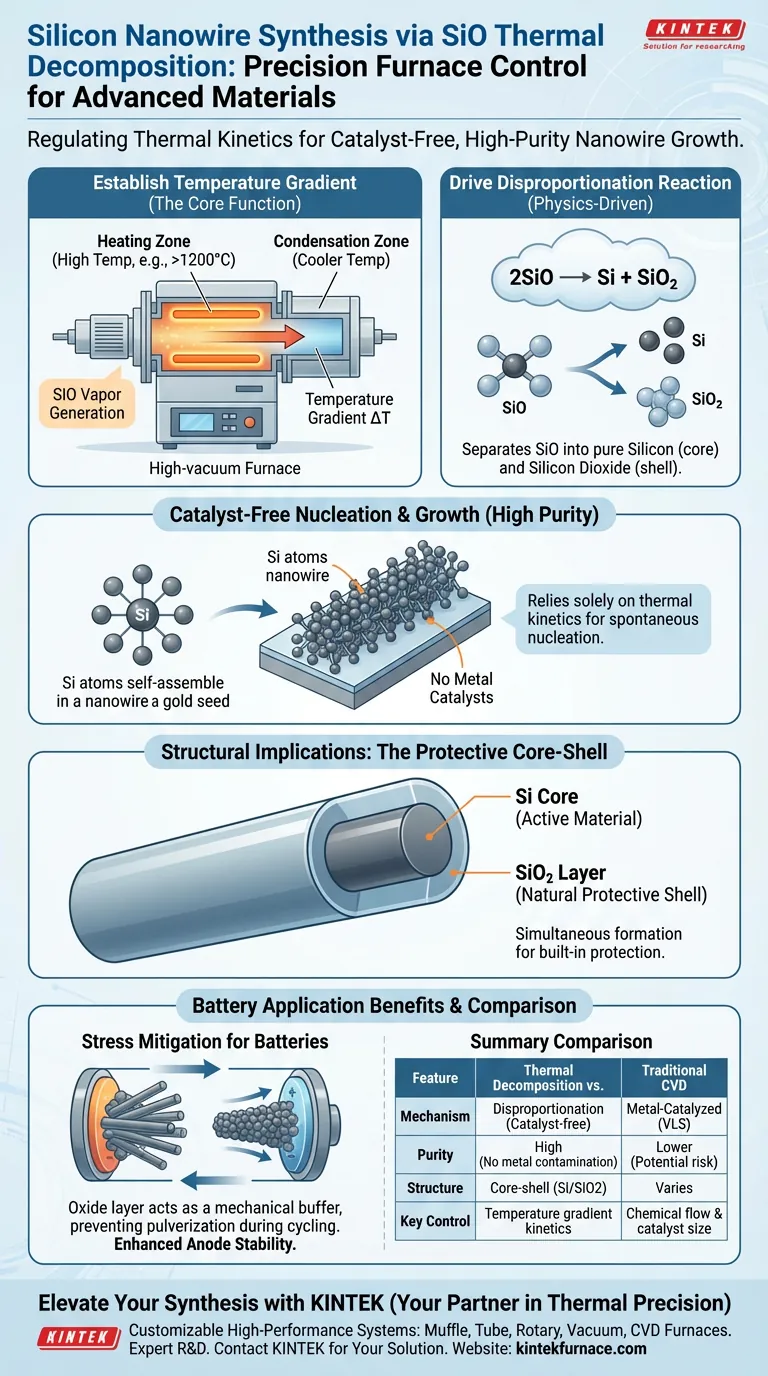

Un forno ad alto vuoto o a atmosfera funge da strumento di precisione per regolare la cinetica termica necessaria per convertire il monossido di silicio (SiO) in nanofili di silicio. Stabilendo e controllando rigorosamente un gradiente di temperatura tra una zona di riscaldamento e una zona di condensazione, il forno manipola la reazione di disproporzionamento naturale del SiO per dettare la nucleazione e la crescita dei nanofili senza richiedere catalizzatori metallici esterni.

Sfruttando precisi differenziali di temperatura anziché additivi chimici, questo metodo produce nanofili ad alta purezza con un guscio protettivo di ossido che si forma naturalmente, rendendoli strutturalmente superiori per applicazioni ad alto stress come gli anodi delle batterie.

La meccanica della decomposizione termica

Stabilire il gradiente di temperatura

La funzione principale del forno è creare due distinti ambienti termici: una zona di riscaldamento ad alta temperatura e una zona di condensazione più fredda.

La precisa regolazione della differenza di temperatura tra queste zone è la variabile di controllo primaria. Questo gradiente detta la velocità con cui il vapore di monossido di silicio si muove e condensa.

Guidare la reazione di disproporzionamento

All'interno di questo ambiente controllato, il forno facilita il disproporzionamento del monossido di silicio.

Questa reazione ($2SiO \rightarrow Si + SiO_2$) separa il SiO in silicio puro e biossido di silicio. Il forno utilizza le differenze cinetiche intrinseche a questa reazione per guidare la formazione specifica di strutture simili a fili anziché aggregati massicci.

Nucleazione senza catalizzatori

A differenza dei metodi tradizionali che richiedono catalizzatori metallici (come l'oro) per innescare la crescita, questo approccio basato sul forno si basa esclusivamente sulla cinetica termica.

Il gradiente di temperatura specifico consente al silicio di nucleare e crescere spontaneamente in nanofili. Ciò si traduce in una struttura più pura, priva di contaminazione da metalli.

Implicazioni strutturali per le applicazioni delle batterie

Formazione dello strato protettivo

Un risultato strutturale critico di questo processo in forno è la formazione naturale di uno strato di biossido di silicio (SiO2).

Poiché la reazione di disproporzionamento produce sia Si che SiO2, il silicio forma il nucleo del nanofilo mentre l'ossido forma un guscio. Ciò avviene simultaneamente durante la fase di crescita all'interno del forno.

Mitigare l'accumulo di stress

Questa struttura composita è particolarmente preziosa per le applicazioni di accumulo di energia.

Durante il ciclo della batteria, il silicio si espande e si contrae in modo significativo. Lo strato di ossido cresciuto nel forno agisce come un tampone meccanico, aiutando a mitigare l'accumulo di stress e prevenendo la polverizzazione del materiale anodico.

Comprendere i compromessi

Sensibilità alla precisione termica

Il processo si basa interamente sulla "precisa regolazione" della differenza di temperatura.

Ciò significa che il sistema è altamente sensibile alle fluttuazioni termiche. Anche deviazioni minori nel gradiente di temperatura possono alterare la cinetica, potenzialmente non riuscendo a innescare la corretta nucleazione o risultando in diametri dei fili incoerenti.

Controllo del processo rispetto alla produttività

Il raggiungimento di questo livello di controllo atmosferico e termico richiede generalmente la lavorazione a batch in ambienti ad alto vuoto.

Sebbene ciò garantisca un'elevata qualità strutturale e purezza, presenta tipicamente un compromesso in termini di velocità di produzione rispetto ai metodi di sintesi a flusso continuo meno controllati.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo metodo di sintesi è in linea con i requisiti del tuo progetto, considera i tuoi specifici obiettivi di prestazione:

- Se la tua attenzione principale è la purezza del materiale: Questo metodo è ideale perché elimina il rischio di contaminazione da metalli eliminando la necessità di catalizzatori.

- Se la tua attenzione principale è la durata del ciclo (batterie): La formazione naturale dello strato protettivo di SiO2 fornisce la mitigazione dello stress necessaria per la stabilità a lungo termine dell'anodo.

Questa tecnica del forno rappresenta un passaggio dalla sintesi guidata chimicamente alla sintesi guidata fisicamente, dando priorità all'integrità strutturale attraverso la precisione termica.

Tabella riassuntiva:

| Caratteristica | Metodo di decomposizione termica (guidato da forno) | Deposizione chimica da vapore (CVD) tradizionale |

|---|---|---|

| Meccanismo | Disproporzionamento ($2SiO \rightarrow Si + SiO_2$) | Nucleazione catalizzata da metalli (VLS) |

| Purezza | Alta (senza catalizzatori) | Inferiore (potenziale contaminazione da metalli) |

| Struttura | Core-shell (nucleo Si/guscio SiO2) | Varia in base al precursore |

| Resistenza allo stress | Eccellente (buffer di ossido integrato) | Richiede rivestimento secondario |

| Controllo chiave | Cinetica del gradiente di temperatura | Flusso chimico e dimensione del catalizzatore |

Migliora la tua sintesi di materiali avanzati con KINTEK

La cinetica termica di precisione è il fondamento della produzione di nanofili di silicio ad alte prestazioni. In KINTEK, comprendiamo che anche una minima deviazione termica può compromettere l'integrità strutturale del tuo materiale.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativi, Vuoto e CVD ad alte prestazioni progettati per fornire i gradienti di temperatura precisi richiesti per la sintesi senza catalizzatori. Sia che tu stia sviluppando anodi per batterie di prossima generazione o semiconduttori ad alta purezza, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottenere una precisione termica superiore? Contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono le caratteristiche dei forni di ricottura continua? Aumentare l'efficienza di produzione ad alto volume

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Quale reazione di dissociazione del metanolo è appropriata per la cementazione o la tempra neutra? Garantire un trattamento termico pulito e controllato

- Quale ruolo svolge un forno elettrico con un controller di temperatura di precisione nella preparazione del biochar? Master High Performance

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza per la sinterizzazione di Cu-Al2O3? Migliorare l'adesione e la conducibilità

- Perché è necessario un forno di reazione ad alta temperatura per l'attivazione del KOH? Sblocca la porosità del bio-carbone ad alte prestazioni

- Quali sono le caratteristiche e gli usi dell'atmosfera di idrogeno nei forni? Ottenere purezza superficiale e adesione superiori

- Quali sono alcune applicazioni specifiche dei forni a muffola? Essenziali per il trattamento termico ad alta purezza