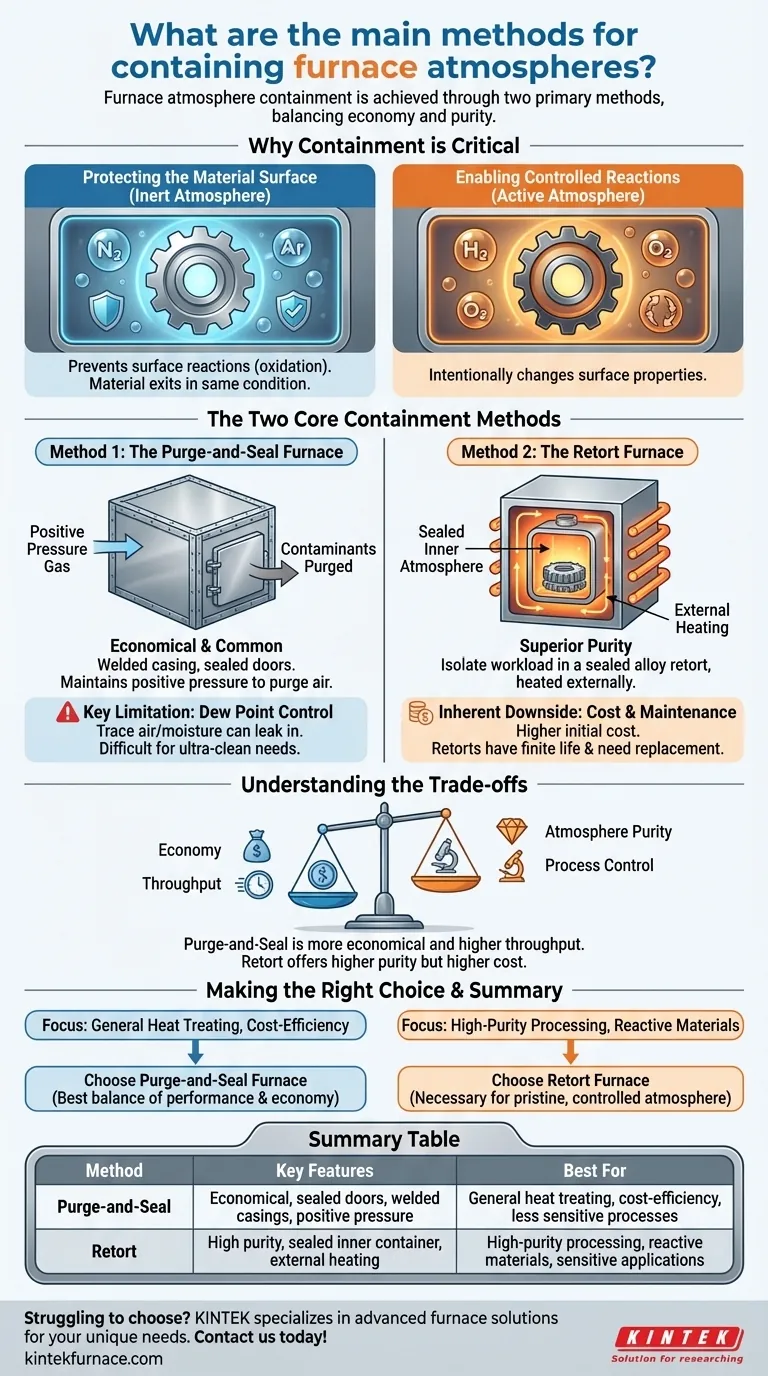

Alla base, il contenimento dell'atmosfera del forno è ottenuto attraverso due metodi principali: il design a spurgo e tenuta e il design a muffola. Il metodo a spurgo e tenuta si basa su porte sigillate e involucri saldati per contenere l'atmosfera ed è più economico, mentre il metodo a muffola utilizza un contenitore interno sigillato (la muffola) che viene riscaldato esternamente, offrendo una purezza atmosferica superiore a un costo più elevato.

La scelta tra i metodi di contenimento del forno non riguarda quale sia "migliore", ma quale fornisce il livello necessario di controllo atmosferico per il tuo processo specifico. È un compromesso diretto tra l'efficienza economica di un sistema a spurgo e tenuta e i risultati di alta purezza di un forno a muffola.

Perché il contenimento dell'atmosfera è fondamentale

L'intero scopo di un'atmosfera controllata nel forno è quello di governare ciò che accade alla superficie di un materiale ad alte temperature. Il metodo di contenimento scelto influisce direttamente sulla capacità di raggiungere il risultato desiderato.

Proteggere la superficie del materiale

Molti processi di trattamento termico richiedono un'atmosfera chimicamente inerte, tipicamente utilizzando gas come azoto o argon. L'obiettivo è semplicemente prevenire reazioni superficiali come l'ossidazione, assicurando che il materiale esca dal forno nella stessa condizione superficiale in cui è entrato.

Consentire reazioni controllate

Al contrario, alcuni processi utilizzano un'atmosfera chimicamente attiva per modificare intenzionalmente la superficie del materiale. Questi possono essere gas riducenti come l'idrogeno o gas ossidanti come l'ossigeno, che vengono utilizzati per processi come la carburazione o la decarburazione.

I due metodi principali di contenimento

Comprendere il design fondamentale di ciascun metodo rivela i suoi punti di forza e di debolezza intrinseci.

Metodo 1: Il forno a spurgo e tenuta

Questo design è l'approccio più comune ed economico per molte applicazioni di trattamento termico. La camera del forno è costruita con saldature e presenta guarnizioni intorno a porte e altre aperture.

All'interno viene mantenuta una pressione positiva del gas atmosferico desiderato, che purga eventuali contaminanti e impedisce all'aria esterna di fuoriuscire.

La limitazione chiave: il controllo del punto di rugiada

La sfida principale con i forni a spurgo e tenuta è ottenere un punto di rugiada molto basso, che è una misura del contenuto di umidità. Poiché la camera non è perfettamente sigillata, tracce di aria e umidità possono fuoriuscire, rendendo difficile mantenere l'atmosfera ultra-pulita richiesta per materiali altamente sensibili.

Metodo 2: Il forno a muffola

Un forno a muffola isola il carico di lavoro e la sua atmosfera all'interno di un contenitore separato e sigillato—la muffola—che è tipicamente realizzata in una lega ad alta temperatura. Questo contenitore viene quindi posto all'interno del forno e riscaldato esternamente.

Poiché il carico di lavoro si trova in un recipiente completamente sigillato, questo metodo fornisce un'eccezionale purezza atmosferica e un controllo preciso sulla composizione del gas.

Lo svantaggio intrinseco: costo e manutenzione

I benefici di una muffola hanno un prezzo. I forni a muffola sono più costosi da costruire e le muffole in lega stesse hanno una durata finita e richiedono una sostituzione periodica. Ciò comporta un investimento iniziale più elevato e costi di manutenzione continui.

Comprendere i compromessi: economia vs. purezza

La decisione di utilizzare un forno a spurgo e tenuta o un forno a muffola è un classico compromesso ingegneristico.

Considerazioni sui costi

I forni a spurgo e tenuta sono significativamente più economici da acquistare e utilizzare per applicazioni generiche. I forni a muffola comportano un costo iniziale più elevato e spese operative ricorrenti a causa della sostituzione della muffola e di una gestione più complessa.

Purezza dell'atmosfera e sensibilità del processo

Se il tuo processo tollera leggere variazioni nell'atmosfera o non richiede un punto di rugiada estremamente basso, un design a spurgo e tenuta è spesso sufficiente. Per i materiali altamente reattivi o per i processi che richiedono una purezza assoluta del gas, una muffola è irrinunciabile.

Ingombro operativo e produttività

I forni a spurgo e tenuta sono spesso più semplici e possono essere progettati per il funzionamento continuo, offrendo una maggiore produttività. I forni a muffola sono tipicamente utilizzati in processi batch, che possono essere più lenti a causa della necessità di caricare, sigillare e gestire le singole muffole.

Fare la scelta giusta per il tuo processo

Le tue esigenze di processo, non una preferenza generale, dovrebbero dettare la scelta del forno.

- Se il tuo obiettivo principale è il trattamento termico generale o l'efficienza dei costi: Un forno a spurgo e tenuta offre il miglior equilibrio tra prestazioni ed economia per applicazioni non altamente sensibili alle impurità atmosferiche.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o materiali reattivi: Un forno a muffola è la scelta necessaria per ottenere l'atmosfera incontaminata e strettamente controllata richiesta per componenti sensibili e processi avanzati.

In definitiva, la scelta del giusto metodo di contenimento consiste nell'abbinare lo strumento precisamente al compito da svolgere.

Tabella riassuntiva:

| Metodo | Caratteristiche principali | Ideale per |

|---|---|---|

| Spurgo e Tenuta | Economico, porte sigillate, involucri saldati, pressione positiva | Trattamento termico generale, efficienza economica, processi meno sensibili |

| Muffola | Alta purezza, contenitore interno sigillato, riscaldamento esterno | Lavorazione ad alta purezza, materiali reattivi, applicazioni sensibili |

Fai fatica a scegliere il forno giusto per le esigenze di controllo dell'atmosfera del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici, garantendo prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas