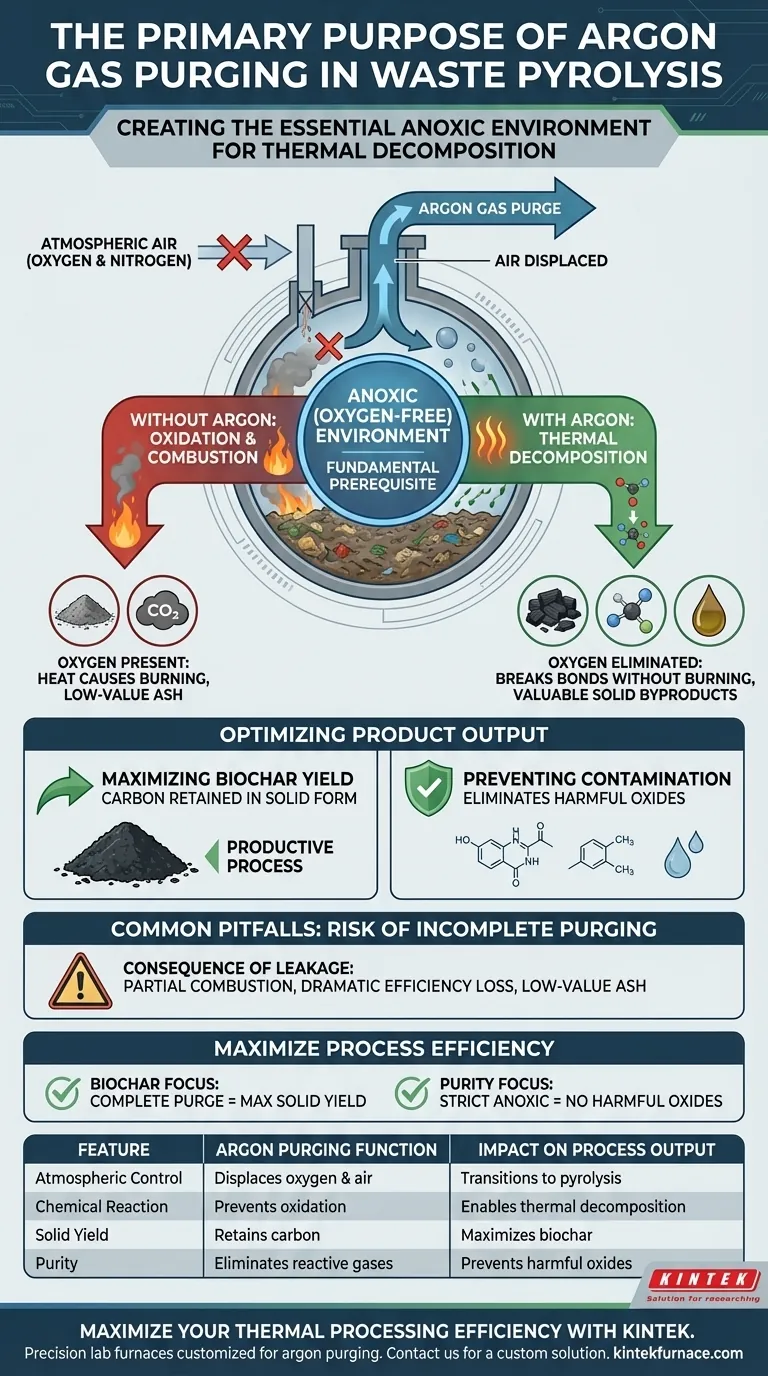

Lo scopo principale dello spurgo con gas argon è quello di spostare completamente l'aria atmosferica dal sistema del reattore prima dell'inizio del processo di riscaldamento. Questo passaggio crea un ambiente rigorosamente anossico (privo di ossigeno), che è il prerequisito fondamentale affinché la pirolisi avvenga in modo efficace.

Eliminando l'ossigeno, lo spurgo con argon assicura che i rifiuti organici subiscano una decomposizione termica piuttosto che una combustione. Questa distinzione è fondamentale per evitare che il materiale bruci semplicemente e per massimizzare la produzione di preziosi sottoprodotti solidi.

Il Ruolo Critico dell'Ambiente Anossico

Per capire perché lo spurgo con argon è non negoziabile, bisogna guardare alla chimica fondamentale del processo di pirolisi.

Esclusione dell'Aria Atmosferica

Il sistema del reattore contiene naturalmente aria, e quindi ossigeno, prima dell'operatività.

L'argon viene introdotto per escludere completamente quest'aria. Agisce come un agente di spostamento, flussando il sistema per garantire che non rimangano gas reattivi.

Decomposizione vs. Ossidazione

La differenza tra pirolisi e combustione è la presenza di ossigeno.

In un ambiente ricco di ossigeno, il calore provoca ossidazione, trasformando la materia organica in cenere e gas. In un ambiente anossico creato dall'argon, il calore provoca decomposizione termica, rompendo i legami chimici senza combustione.

Ottimizzazione dell'Output dei Prodotti

Il processo di spurgo è direttamente legato alla qualità e alla quantità del prodotto finale.

Massimizzazione della Resa di Biochar

Se è presente ossigeno, il carbonio all'interno dei rifiuti reagisce per formare anidride carbonica (CO2) e sfugge come gas.

Mantenendo uno stato anossico, il carbonio viene trattenuto in forma solida. Ciò massimizza significativamente la resa di biochar solido, garantendo che il processo rimanga produttivo piuttosto che distruttivo.

Prevenzione della Contaminazione

L'aria contiene vari elementi che possono reagire in modo imprevedibile ad alte temperature.

Lo spurgo previene la formazione di ossidi dannosi. Rimuovendo la fonte di ossigeno, si elimina il percorso chimico necessario affinché questi composti indesiderati si formino.

Errori Comuni: Il Rischio di Spurgo Incompleto

Sebbene il concetto sia semplice, l'esecuzione è vitale per il successo del sistema.

La Conseguenza delle Perdite

Se il sistema non viene spurgato a fondo, o se le perdite consentono all'aria di rientrare, il processo entra in uno stato ibrido di combustione parziale.

Ciò si traduce in una drastica perdita di efficienza. Invece di convertire i rifiuti in combustibile utilizzabile o char, il materiale si auto-consuma, lasciando dietro di sé cenere di basso valore.

Massimizza l'Efficienza del Tuo Processo

Per garantire il successo del tuo progetto di pirolisi, considera lo spurgo con argon come un passaggio di controllo fondamentale, non solo una misura di sicurezza.

- Se il tuo obiettivo principale è la Produzione di Biochar: Devi garantire uno spurgo completo per prevenire l'ossidazione del carbonio, che diminuisce direttamente la tua resa solida.

- Se il tuo obiettivo principale è la Purezza Chimica: Devi mantenere un ambiente rigorosamente anossico per impedire all'ossigeno di reagire con i componenti dei rifiuti per formare ossidi dannosi.

Stabilire un'atmosfera priva di ossigeno verificabile è il fattore più importante per passare dall'incenerimento dei rifiuti al vero recupero delle risorse.

Tabella Riassuntiva:

| Caratteristica | Funzione dello Spurgo con Argon | Impatto sull'Output del Processo |

|---|---|---|

| Controllo Atmosferico | Sposta ossigeno e aria | Trasforma il processo da combustione a pirolisi |

| Reazione Chimica | Previene l'ossidazione | Consente la decomposizione termica senza combustione |

| Resa Solida | Mantiene il carbonio in forma solida | Massimizza la produzione di biochar di alta qualità |

| Purezza | Elimina i gas reattivi | Previene la formazione di ossidi dannosi e cenere |

Massimizza l'Efficienza del Tuo Processo Termico con KINTEK

La precisione è la differenza tra la semplice incenerimento e il recupero di risorse di alto valore. In KINTEK, comprendiamo che mantenere un ambiente rigorosamente anossico è fondamentale per il successo della tua ricerca e produzione.

Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per gestire requisiti complessi di spurgo con argon, garantendo che la tua pirolisi dei rifiuti raggiunga la massima resa di biochar e purezza chimica.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per consultare i nostri specialisti riguardo a una soluzione personalizzata per le tue esigenze uniche di lavorazione termica.

Guida Visiva

Riferimenti

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è il ruolo della calcinazione ad alta temperatura nei forni nella sintesi top-down delle ZnO-NP?

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- Qual è lo scopo specifico del pre-trattamento dell'esaidrato di cloruro di terbio? Garantire la purezza nella sintesi di Cs3Cu2I5:Tb

- Quali sono i vantaggi tecnici dell'utilizzo dell'impregnazione assistita da vuoto per i compositi 3D LIG/polimerici? Aumenta la resistenza

- Quale ruolo svolge un forno a essiccazione ad aria circolante da laboratorio nel post-trattamento delle membrane composite? Padronanza della stabilità

- Quali sono i requisiti materiali e strutturali per le pareti di riscaldamento? Ottimizza il tuo forno di distillazione riscaldato esternamente

- Qual è l'obiettivo del coordinamento tra agitazione meccanica e riscaldamento per le sospensioni di perovskite? Ottenere l'omogeneità

- Qual è la funzione di un controllore di flusso di massa (MFC)? Ottenere una precisa erogazione di vapore di etanolo per la sintesi del grafene