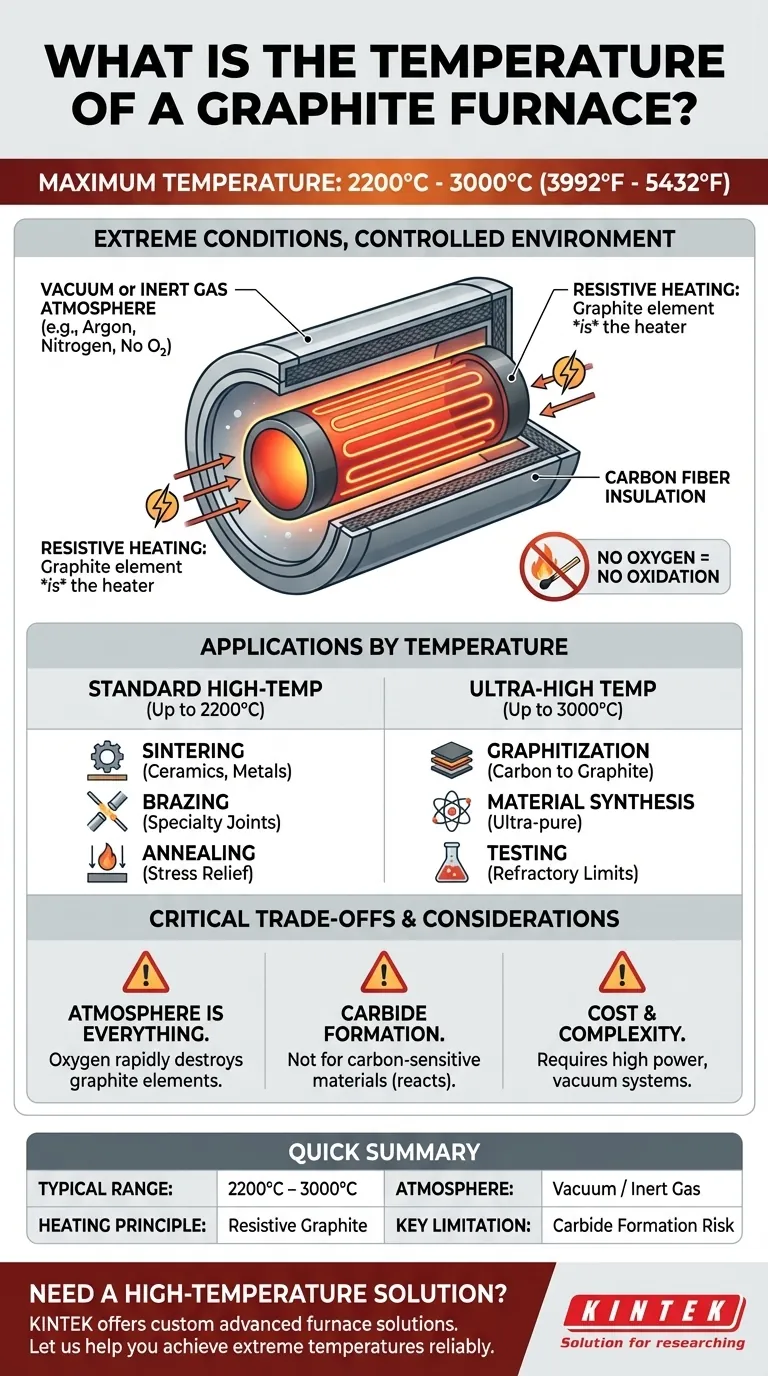

La temperatura massima di un forno a grafite varia tipicamente da 2200 °C a 3000 °C (da 3992 °F a 5432 °F). Questi forni non sono definiti da una singola temperatura operativa, ma piuttosto dalla loro capacità di raggiungere queste condizioni estreme. Questa prestazione è possibile perché il forno utilizza la grafite stessa come elemento riscaldante in un ambiente controllato e privo di ossigeno.

L'elevata capacità termica di un forno a grafite è una conseguenza diretta della sua progettazione. Utilizzando la grafite come resistore riscaldante all'interno di un vuoto o di un gas inerte, bypassa i limiti di ossidazione degli elementi metallici convenzionali, consentendo processi altrimenti impossibili.

Come i forni a grafite raggiungono temperature estreme

Un forno a grafite non è semplicemente una scatola rivestita di grafite. Il materiale è parte integrante della sua funzione, agendo come vera e propria fonte di calore. Comprendere questo principio è fondamentale per comprenderne le capacità.

Il ruolo della grafite come elemento riscaldante

Una forte corrente elettrica viene fatta passare direttamente attraverso i componenti in grafite del forno (spesso un tubo o una serie di barre). A causa della sua naturale resistenza elettrica, la grafite si riscalda intensamente, un principio noto come riscaldamento resistivo.

Questo design è fondamentalmente diverso dalla maggior parte dei forni, dove un elemento metallico o ceramico separato riscalda la camera. Qui, la camera è l'elemento riscaldante.

La necessità di un'atmosfera controllata

La grafite brucia facilmente in presenza di ossigeno ad alte temperature, un processo chiamato ossidazione. Per evitare che il forno si autodistrugga, la "zona calda" riscaldata deve essere completamente priva di aria.

Ciò si ottiene facendo funzionare il forno sotto un vuoto spinto o riempiendo la camera con un gas inerte non reattivo, come argon o azoto. Questa atmosfera controllata è tassativa per la longevità del forno e la purezza del processo.

Isolamento termico ed efficienza

Per gestire l'immenso calore, l'elemento riscaldante in grafite è circondato da strati di isolamento in fibra di carbonio ad alta purezza. Questo materiale è un eccellente isolante ad alte temperature ed è stabile nel vuoto o in gas inerte, creando un sistema termico altamente efficiente che dirige l'energia verso il carico di lavoro.

Comprendere l'intervallo di temperatura (2200°C a 3000°C)

La temperatura specifica utilizzata dipende interamente dal processo industriale o scientifico in corso.

Operazioni standard ad alta temperatura (fino a 2200°C)

Questo è l'intervallo di lavoro per molte applicazioni avanzate. I processi comuni includono la sinterizzazione di ceramiche, la brasatura di metalli speciali, la ricottura per alleviare le sollecitazioni del materiale e la creazione di materiali compositi di carbonio.

Applicazioni a temperatura ultra-elevata (fino a 3000°C)

Le temperature prossime ai 3000 °C sono riservate alle applicazioni più esigenti. Queste includono la grafitizzazione (conversione del carbonio amorfo in grafite cristallina), la sintesi di materiali ultra-puri e il test dei limiti di metalli refrattari e ceramiche per applicazioni aerospaziali o nucleari.

Compromessi critici dei forni a grafite

Sebbene incredibilmente potenti, i forni a grafite presentano limitazioni specifiche che li rendono inadatti a determinati compiti. Ignorare questi compromessi può portare a processi falliti e attrezzature danneggiate.

L'atmosfera è tutto

La sensibilità all'ossigeno non può essere sopravvalutata. Una perdita d'aria o uno spurgo di gas improprio distruggeranno rapidamente gli elementi riscaldanti in grafite e l'isolamento. Ciò richiede sistemi di vuoto robusti e procedure operative attente.

Compatibilità dei materiali e formazione di carburi

Il carbonio è reattivo ad alte temperature. Certi elementi e composti reagiranno con l'atmosfera o i componenti del forno a grafite per formare carburi. Ciò può contaminare o distruggere il materiale in lavorazione. Se il vostro materiale è sensibile al carbonio, un forno a grafite è la scelta sbagliata.

Costo e complessità

Questi non sono semplici forni. I forni a grafite sono sistemi sofisticati che richiedono alimentatori elettrici ad alta potenza, sistemi complessi di gestione del gas o del vuoto e controllori di processo avanzati. I loro costi di acquisizione e operativi sono significativamente più elevati rispetto ai forni ad aria standard.

Il forno a grafite è giusto per la vostra applicazione?

La scelta della tecnologia del forno giusta dipende interamente dai requisiti di materiale, atmosfera e temperatura.

- Se il vostro obiettivo principale è la lavorazione al di sopra dei 2000°C in un ambiente non ossidante: Un forno a grafite è una delle poche, e spesso la migliore, tecnologie in grado di soddisfare le vostre esigenze.

- Se i vostri materiali sono sensibili al carbonio o formano carburi indesiderati: Dovete prendere in considerazione forni con zone calde in metallo refrattario (molibdeno, tungsteno) o riscaldatori ceramici avanzati.

- Se il vostro processo avviene al di sotto dei 1800°C e può tollerare un'atmosfera d'aria: Un forno convenzionale con elementi riscaldanti metallici o in carburo di silicio è una soluzione molto più pratica ed economica.

In definitiva, comprendere che un forno a grafite è un "sistema a base di carbonio" specializzato è la chiave per sfruttare la sua immensa potenza per l'applicazione corretta.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Intervallo di temperatura tipico | 2200 °C a 3000 °C (3992 °F a 5432 °F) |

| Principio di riscaldamento | Riscaldamento resistivo degli elementi in grafite |

| Atmosfera richiesta | Vuoto o gas inerte (es. Argon, Azoto) |

| Applicazioni comuni | Sinterizzazione, Brasatura, Grafitizzazione, Ricottura |

| Limitazione chiave | Non adatto per materiali sensibili al carbonio (rischio di formazione di carburi) |

Avete bisogno di una soluzione ad alta temperatura su misura per il vostro processo unico?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni tubolari, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lasciate che vi aiutiamo a raggiungere temperature estreme in modo affidabile. Contattate oggi i nostri esperti per discutere come le nostre soluzioni per forni a grafite possono alimentare le vostre applicazioni più esigenti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?