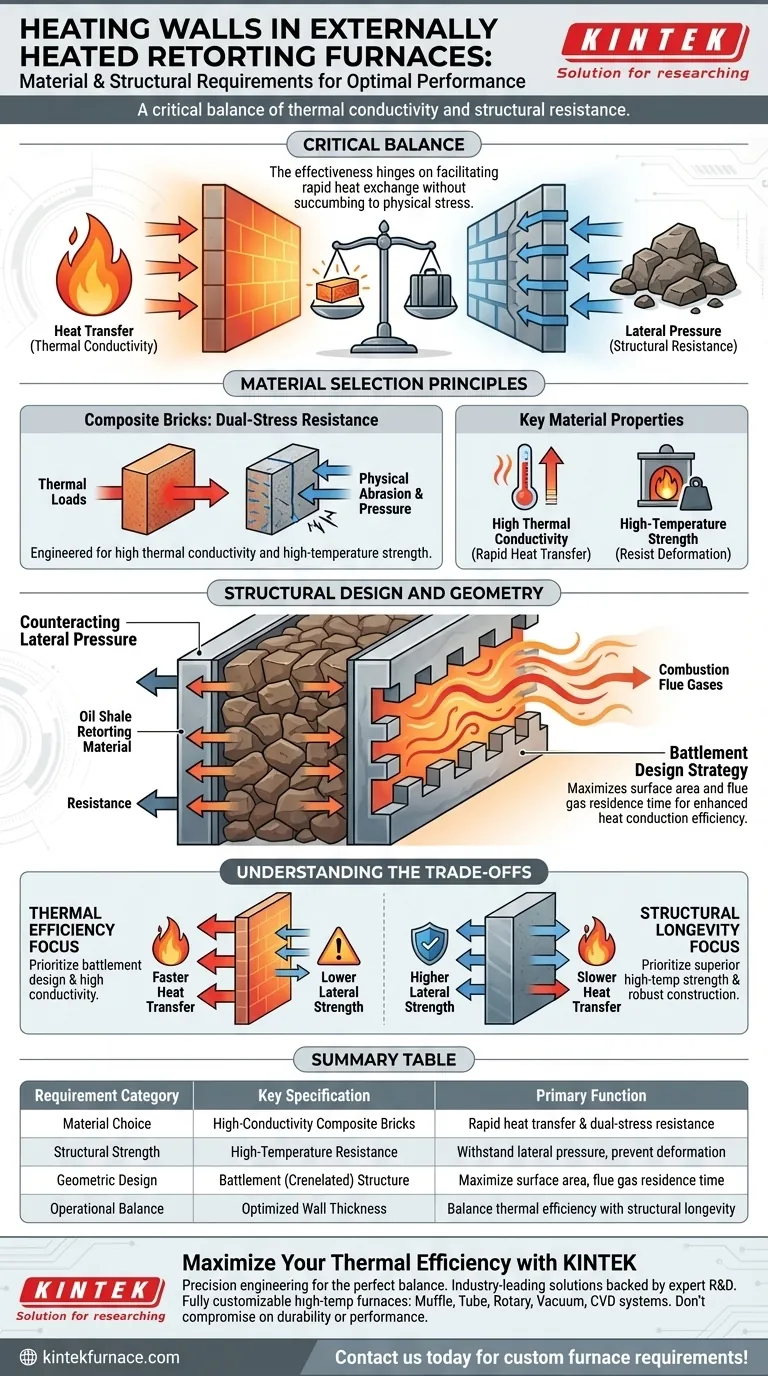

Le pareti di riscaldamento nei forni di distillazione riscaldati esternamente sono definite da un equilibrio critico tra conducibilità termica e resistenza strutturale. Materialmente, queste pareti sono tipicamente costruite utilizzando mattoni compositi che offrono un'elevata conducibilità termica per trasferire il calore in modo efficiente mantenendo la resistenza alle alte temperature. Strutturalmente, sono progettate per resistere a una significativa pressione laterale dai materiali di distillazione interni e spesso presentano una geometria merlata per massimizzare il contatto con i gas di combustione.

L'efficacia di un forno di distillazione dipende dalla capacità della parete di riscaldamento di facilitare un rapido scambio di calore senza soccombere allo stress fisico. L'integrazione di materiali compositi conduttivi con un design merlato che massimizza la superficie garantisce che lo scisto bituminoso riceva un calore di reazione sufficiente mentre la struttura rimane stabile.

Principi di selezione dei materiali

La necessità di materiali compositi

Il requisito materiale primario per queste pareti di riscaldamento è l'uso di mattoni compositi speciali. A differenza dei mattoni refrattari standard, questi compositi sono progettati per gestire doppi stress: carichi termici e abrasione fisica.

Priorità alla conducibilità termica

Un'elevata conducibilità termica è non negoziabile. La parete funge da interfaccia tra il calore di combustione e la materia prima; pertanto, il materiale deve consentire al calore di passare rapidamente per garantire che lo scisto bituminoso raggiunga in modo efficiente le temperature di reazione.

Resistenza alle alte temperature

Il materiale deve possedere un'eccezionale resistenza alle alte temperature. Poiché il forno opera a calore elevato continuo, i mattoni devono resistere alla deformazione o al cedimento mentre supportano la struttura del forno.

Progettazione strutturale e geometria

Contrasto alla pressione laterale

Strutturalmente, le pareti devono essere abbastanza robuste da contenere il carico fisico del materiale in lavorazione. Nella sezione di distillazione, lo scisto bituminoso esercita una significativa pressione laterale (verso l'esterno), che la parete deve resistere per prevenire il collasso o il rigonfiamento.

La strategia di progettazione merlata

Per migliorare l'efficienza, queste pareti incorporano spesso un design merlato (crenelato). Questa strutturazione geometrica non è puramente estetica; serve uno scopo funzionale specifico in termodinamica.

Massimizzare il trasferimento di calore

Il design merlato aumenta significativamente la superficie disponibile per il contatto con il gas di combustione. Creando un percorso più complesso, prolunga il tempo di permanenza del gas contro la parete, rafforzando così l'efficienza della conduzione del calore.

Comprendere i compromessi

Efficienza termica vs. massa strutturale

Una sfida comune nella progettazione è bilanciare lo spessore della parete. Mentre una parete più sottile potrebbe trasferire il calore più velocemente, potrebbe avere difficoltà a resistere alla pressione laterale dello scisto.

Complessità dei materiali

L'uso di mattoni compositi di alta qualità migliora le prestazioni ma aggiunge complessità alla manutenzione e alla costruzione. La natura specializzata del design merlato richiede anche un'installazione precisa per garantire una distribuzione uniforme del calore e l'integrità strutturale.

Fare la scelta giusta per i tuoi obiettivi

Quando si specificano i requisiti per le pareti di riscaldamento, la tua attenzione determina la priorità del tuo design.

- Se la tua priorità principale è l'efficienza termica: Dai priorità al design merlato per massimizzare il tempo di permanenza del gas di combustione e seleziona compositi con il più alto rating di conducibilità termica possibile.

- Se la tua priorità principale è la longevità strutturale: Assicurati che i mattoni compositi abbiano specifiche di resistenza alle alte temperature superiori per resistere alla pressione laterale a lungo termine del carico di scisto bituminoso.

Il successo risiede nella selezione di un sistema di pareti che trasferisca il calore in modo aggressivo senza compromettere la sua capacità di contenere il pesante carico di materiale.

Tabella riassuntiva:

| Categoria di requisiti | Specifiche chiave | Funzione primaria |

|---|---|---|

| Scelta del materiale | Mattoni compositi ad alta conducibilità | Rapido trasferimento di calore e resistenza a doppi stress |

| Resistenza strutturale | Resistenza alle alte temperature | Resistere alla pressione laterale e prevenire deformazioni |

| Progettazione geometrica | Struttura merlata (crenelata) | Massimizzare l'area superficiale e il tempo di permanenza del gas di combustione |

| Bilanciamento operativo | Spessore della parete ottimizzato | Bilanciare l'efficienza termica con la longevità strutturale |

Massimizza la tua efficienza termica con KINTEK

Raggiungere il perfetto equilibrio tra integrità strutturale e rapido trasferimento di calore richiede un'ingegneria di precisione. KINTEK fornisce soluzioni leader del settore supportate da R&D e produzione esperte per soddisfare le tue esigenze di lavorazione termica più esigenti.

Sia che tu richieda sistemi Muffola, Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili in base ai tuoi requisiti unici di materiale e struttura. Non compromettere la durata o le prestazioni: collabora con KINTEK per ottimizzare le tue operazioni di laboratorio o industriali.

Contattaci oggi per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC

- Perché la riduzione con idrogeno ad alta temperatura viene utilizzata per i catalizzatori di decomposizione dell'HI? Aumenta l'efficienza e la purezza della superficie

- Qual è il significato dei sistemi di monitoraggio della temperatura ad alta precisione in SPS? Controllo della microstruttura Ti-6Al-4V/HA

- Perché le polveri di disossidante sono sigillate all'interno di bulloni di ferro? Ottenere un controllo chimico preciso nella preparazione delle inclusioni di acciaio

- Qual è la funzione principale di un forno ad aria forzata nella sintesi di SnmCunOx-t? Master Chemical Foaming

- Perché è richiesta una pressione di 10^-6 mbar per il PLD di CZTS? Garantire la deposizione di film sottili puri e ad alta efficienza

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Come viene utilizzato un forno di trattamento termico da laboratorio per la cristallizzazione di nanocristalli di fluoruro? Ottimizzare il controllo della microstruttura