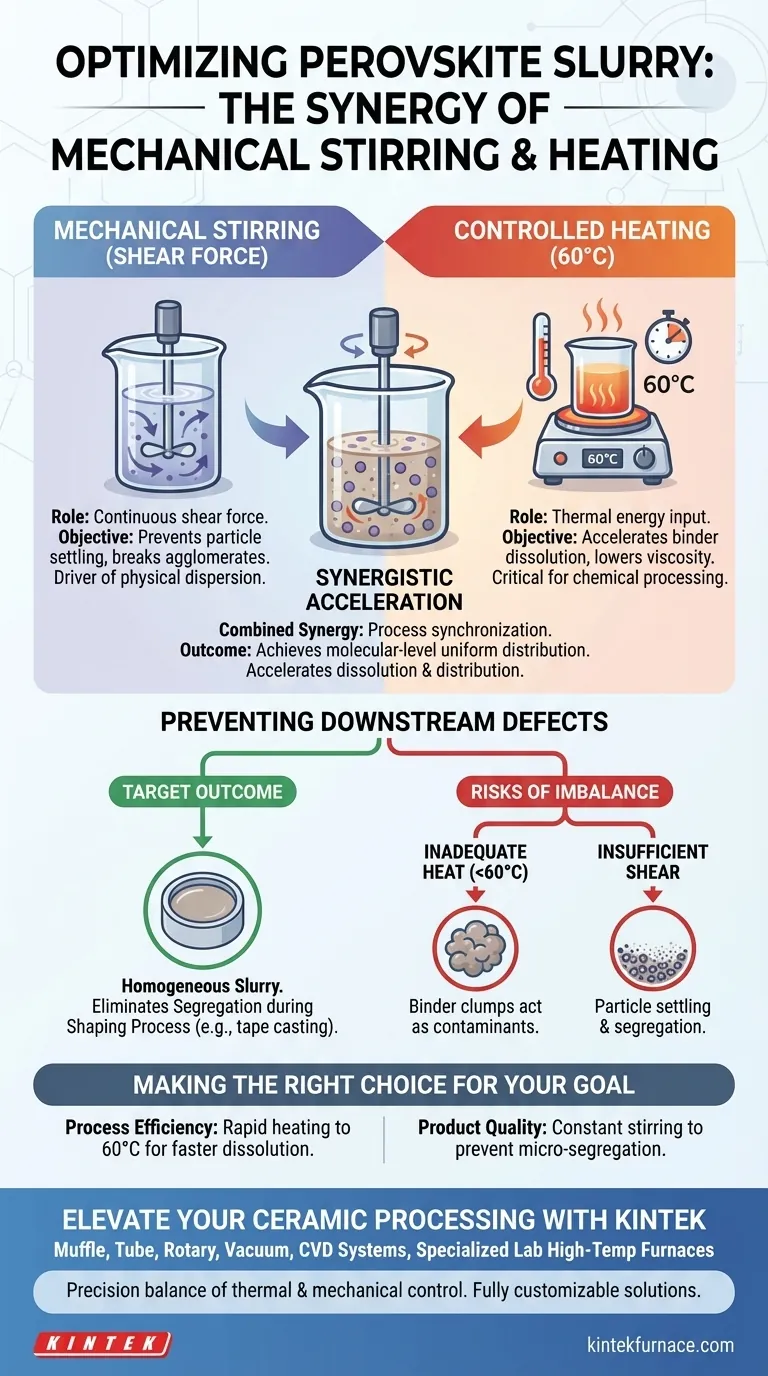

L'obiettivo primario del coordinamento tra agitazione meccanica e riscaldamento è ottenere una distribuzione uniforme dei componenti a livello molecolare. Applicando una forza di taglio continua mantenendo la sospensione a circa 60 °C, si accelera la dissoluzione dei leganti polimerici. Questo input meccanico e termico simultaneo previene la segregazione dei componenti, garantendo che la sospensione sia stabile e pronta per la successiva formatura.

La sinergia tra sforzo meccanico e riscaldamento controllato è essenziale per dissolvere completamente i leganti e disperdere le particelle solide, eliminando di fatto il rischio di segregazione durante il processo di formatura.

La Meccanica dell'Omogeneizzazione della Sospensione

Il Ruolo della Forza di Taglio Continua

L'agitazione meccanica è il motore della dispersione fisica. Fornisce la forza di taglio necessaria per rompere gli agglomerati e mantenere sospese le particelle in fase solida.

Senza questo movimento continuo, le particelle di perovskite più dense si depositerebbero naturalmente. La forza di taglio contrasta la gravità e l'attrazione interparticellare, costringendo i solidi a rimanere sospesi nel mezzo liquido.

La Funzione del Riscaldamento Controllato

L'apparecchiatura di riscaldamento viene utilizzata per mantenere la sospensione a una temperatura specifica, tipicamente intorno ai 60 °C. Questa energia termica non è arbitraria; è fondamentale per l'elaborazione chimica dei componenti organici.

Le temperature elevate riducono la viscosità del mezzo liquido e aumentano la solubilità dei leganti polimerici e dei disperdenti. Questo ambiente termico consente a questi leganti di dissolversi più rapidamente e completamente di quanto farebbero a temperatura ambiente.

Accelerazione Sinergica

Quando lo sforzo di taglio e il calore vengono combinati, il processo di preparazione diventa significativamente più efficiente. Il calore ammorbidisce e dissolve il legante, mentre l'agitazione disperde immediatamente quel legante disciolto in tutto il composto.

Questa sinergia accelera l'intero processo di dissoluzione. Assicura che il legante ricopra uniformemente le particelle solide, creando una struttura reticolare coerente in tutta la sospensione.

Prevenire Difetti a Valle

Eliminare la Segregazione dei Componenti

L'obiettivo finale di questo coordinamento è prevenire la segregazione dei componenti. La segregazione si verifica quando le particelle solide si separano dalla matrice liquida o legante, portando a punti deboli o gradienti di densità nella ceramica finale.

Ottenendo una distribuzione uniforme a livello molecolare, la sospensione diventa un'unità coesa. Questa uniformità è vitale per il "processo di formatura", in cui la sospensione viene modellata nella sua geometria finale (ad esempio, nel nastro colato o nel rivestimento per centrifugazione).

Comprendere i Rischi di Squilibrio

La Conseguenza di un Riscaldamento Inadeguato

Se la temperatura scende significativamente al di sotto dei 60 °C, i leganti polimerici potrebbero non dissolversi completamente.

Ciò si traduce in una miscela eterogenea in cui i grumi di legante agiscono efficacemente come contaminanti piuttosto che come agenti stabilizzanti.

La Conseguenza di uno Sforzo Insufficiente

Anche con un riscaldamento perfetto, la mancanza di sforzo meccanico consente alla gravità di prendere il sopravvento.

Le particelle solide inizieranno a depositarsi o a segregarsi dalla fase liquida. Una volta iniziata la segregazione, è difficile invertirla, rendendo spesso la sospensione inadatta alla produzione di ceramiche di alta precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la qualità della tua sospensione di ceramica di perovskite, devi considerare l'agitazione e il riscaldamento come variabili inseparabili.

- Se il tuo obiettivo principale è l'efficienza del processo: Assicurati che la tua apparecchiatura di riscaldamento possa raggiungere e stabilizzarsi rapidamente a 60 °C per ridurre al minimo il tempo necessario per la dissoluzione del legante.

- Se il tuo obiettivo principale è la qualità del prodotto: Dai priorità all'agitazione meccanica costante e ininterrotta per prevenire anche micro-livelli di segregazione delle particelle prima della fase di formatura.

Il successo dipende dalla precisa sincronizzazione dell'energia termica per dissolvere i leganti e dell'energia meccanica per distribuirli.

Tabella Riassuntiva:

| Parametro | Ruolo nella Preparazione della Sospensione | Obiettivo Chiave |

|---|---|---|

| Agitazione Meccanica | Forza di taglio continua | Previene la sedimentazione delle particelle e rompe gli agglomerati |

| Riscaldamento Controllato (60°C) | Input di energia termica | Accelera la dissoluzione del legante e riduce la viscosità |

| Sinergia Combinata | Sincronizzazione del processo | Ottiene una distribuzione uniforme a livello molecolare |

| Risultato Desiderato | Sospensione omogenea | Elimina la segregazione durante il processo di formatura |

Eleva la Tua Lavorazione Ceramica con KINTEK

La precisione nella preparazione della perovskite richiede il perfetto equilibrio tra controllo termico e meccanico. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a eliminare la segregazione dei componenti e garantire una stabilità superiore del materiale? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione di riscaldamento e miscelazione ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché un reattore a letto fluidizzato è considerato ideale per la co-gassificazione di biomassa e rifiuti non di biomassa?

- Come fornisce la termogravimetria (TGA/DTG) una guida industriale? Ottimizzare il trattamento delle polveri di altoforno

- Quale ruolo svolge un forno di essiccazione a blast ad alte prestazioni nella fase di reazione idrotermale delle nanoparticelle CoO/CoSe?

- Qual è la funzione di una miscela di gas CO all'1%-Argon al 99%? Proteggere gli esperimenti di equilibrio di fase dall'ossidazione

- Qual è l'effetto dell'attrezzatura di raffreddamento a tempra ad acqua sulla microstruttura dell'Invar 36? Analisi Esperta

- Quali informazioni specifiche fornisce il SEM per la sintesi LFP? Controllo qualità di grado batteria

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida