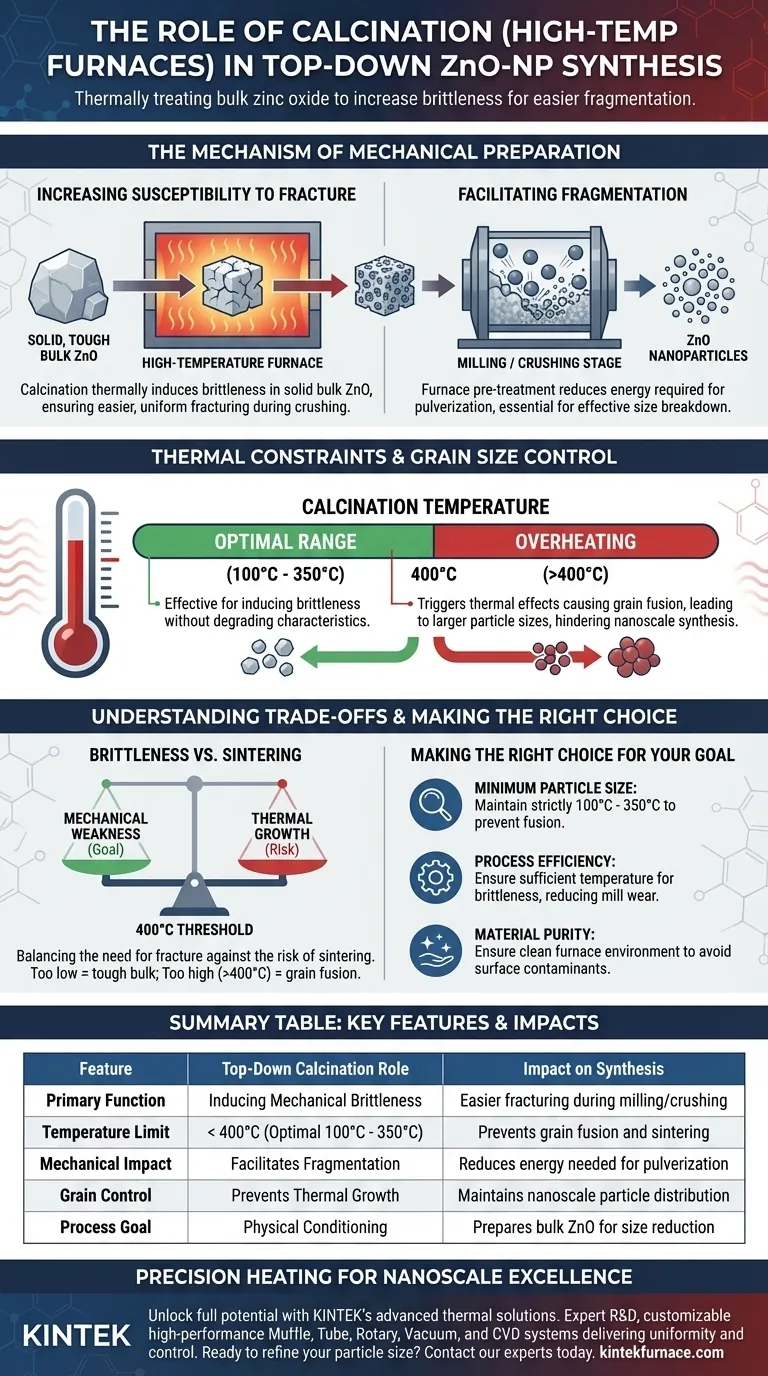

Nella sintesi top-down, il ruolo primario della calcinazione è trattare termicamente l'ossido di zinco in massa solida per aumentarne significativamente la fragilità. Sottoponendo il materiale a calore controllato in un forno ad alta temperatura o muffola, se ne alterano le proprietà meccaniche, rendendolo molto più suscettibile alla frattura e alla frammentazione durante le successive fasi di macinazione o triturazione.

Concetto chiave In questo contesto specifico, il forno agisce più come uno strumento di preparazione meccanica che come un reattore chimico. La sua funzione è indebolire l'integrità strutturale del materiale in massa per facilitare la macinazione, ma ciò richiede limiti di temperatura rigorosi (<400°C) per prevenire la controproducente fusione dei grani.

Il Meccanismo di Preparazione Meccanica

Aumento della suscettibilità alla frattura

L'approccio top-down si basa sulla scomposizione fisica di particelle grandi in unità nanometriche.

La calcinazione viene impiegata qui per indurre termicamente la fragilità nell'ossido di zinco in massa solida.

Questo indebolimento strutturale garantisce che, quando il materiale entra nella fase di triturazione o macinazione, si fratturi più facilmente e uniformemente, anziché deformarsi o resistere alla forza meccanica.

Facilitazione della frammentazione

L'efficienza del metodo top-down è direttamente legata alla facilità con cui il materiale in massa può essere polverizzato.

Pretrattando l'ossido di zinco in un forno, si riduce l'energia necessaria per il processo di frammentazione.

Questa fase di preparazione è essenziale per ottenere la scomposizione necessaria durante la macinazione ad alta energia o tecniche di triturazione simili.

Vincoli Termici e Controllo della Dimensione dei Grani

La soglia dei 400°C

Sebbene il calore sia necessario per indurre la fragilità, la temperatura specifica applicata è la variabile critica per il controllo della qualità.

La ricerca indica che la temperatura di calcinazione deve essere mantenuta al di sotto dei 400°C.

Operare a temperature più basse, come 100°C o 350°C, si è dimostrato efficace per preparare il materiale senza degradare le caratteristiche delle particelle finali.

Prevenzione della fusione dei grani

Esiste un limite termico distinto in cui i benefici della calcinazione si invertono.

Temperature più elevate attivano effetti termici che causano la fusione di piccoli grani.

Questa fusione si traduce in dimensioni dei grani maggiori, il che contraddice direttamente l'obiettivo di sintetizzare particelle su scala nano.

Comprensione dei Compromessi

Fragilità vs. Sinterizzazione

La sfida principale in questo processo è bilanciare la necessità di debolezza meccanica con il rischio di crescita termica.

Se la temperatura è troppo bassa, l'ossido di zinco in massa potrebbe rimanere troppo tenace, portando a una macinazione inefficiente e a particelle finali più grandi.

Se la temperatura è troppo alta (superiore a 400°C), i grani si sinterizzano (fondono), rendendo le successive fasi di triturazione meno efficaci nel produrre vere nanoparticelle.

Distinzione Metodologica

È fondamentale distinguere questa applicazione top-down dalla sintesi chimica bottom-up.

Nei metodi bottom-up, i forni vengono utilizzati per rimuovere precursori organici o indurre la cristallizzazione ad alte temperature.

In questo contesto top-down, il forno serve strettamente per il condizionamento fisico; applicare qui la logica del calore elevato della sintesi bottom-up rovinerà la distribuzione dimensionale delle particelle.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri i parametri del tuo forno per la sintesi top-down di ZnO, considera quanto segue:

- Se il tuo obiettivo principale è la Dimensione Minima delle Particelle: Mantieni le temperature di calcinazione rigorosamente tra 100°C e 350°C per prevenire qualsiasi fusione dei grani.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Assicurati che la temperatura sia sufficiente a indurre la fragilità, prevenendo un'usura eccessiva delle tue apparecchiature di macinazione durante la fase di triturazione.

- Se il tuo obiettivo principale è la Purezza del Materiale: Sebbene il top-down si basi sulla triturazione in massa, assicurati che l'ambiente del forno sia pulito per evitare l'introduzione di contaminanti superficiali durante la fase di riscaldamento.

Il successo nella sintesi top-down si basa sull'uso del calore per indebolire il materiale senza permettere all'energia termica di ricostruire i grani che si sta cercando di rompere.

Tabella Riassuntiva:

| Caratteristica | Ruolo della Calcinazione Top-Down | Impatto sulla Sintesi |

|---|---|---|

| Funzione Primaria | Induzione della Fragilità Meccanica | Frattura più facile durante la macinazione/triturazione |

| Limite di Temperatura | < 400°C (Ottimale 100°C - 350°C) | Previene la fusione e la sinterizzazione dei grani |

| Impatto Meccanico | Facilita la Frammentazione | Riduce l'energia necessaria per la polverizzazione |

| Controllo dei Grani | Previene la Crescita Termica | Mantiene la distribuzione delle particelle su scala nanometrica |

| Obiettivo del Processo | Condizionamento Fisico | Prepara l'ossido di zinco in massa per la riduzione delle dimensioni |

Riscaldamento di Precisione per l'Eccellenza Nanometrica

Sblocca il pieno potenziale della tua sintesi top-down con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche soglie di temperatura e requisiti di materiale. Sia che tu stia inducendo fragilità nello ZnO o ottimizzando la cristallizzazione, i nostri forni da laboratorio ad alta temperatura offrono l'uniformità e il controllo richiesti dalla tua ricerca.

Pronto a perfezionare la dimensione delle tue particelle? Contatta oggi i nostri esperti per trovare il forno perfetto per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Ahmad Wafi Mahmood Zuhdi, Vallerina Armetha. Fabrication of ZnO Nanoparticles Using the Top‐Down Method and Its Effect on the Rheological Properties of Gelatin‐Based Bionanocomposite Solutions and Films. DOI: 10.1002/fbe2.70020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Nella aluminizzazione in fase gassosa, come i forni ad alta temperatura facilitano la formazione della fase β-NiAl?

- Quale ruolo svolge la zeolite naturale come catalizzatore nella pirolisi del LDPE? Aumentare la resa e l'efficienza nel riciclo della plastica

- Qual è lo scopo dell'utilizzo di un forno di precisione per l'essiccazione di HAp-Fe3O4? Raggiungere stabilità a 110°C e alta porosità

- Qual è lo scopo della fase di sinterizzazione di stabilizzazione a lungo termine a 250°C? Assicura l'integrità della tua rete nanometrica di CuO

- Quale funzione svolge un reattore a letto fluidizzato nella pirolisi dei fanghi di petrolio? Migliorare l'efficienza termica

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità

- Qual è il meccanismo di utilizzo del TeCl4 come agente di trasporto gassoso? Coltiva cristalli singoli ad alta integrità con facilità

- Quali sono i vantaggi del processo di sintesi per stampo per la preparazione del selenuro di zinco (ZnSe)?