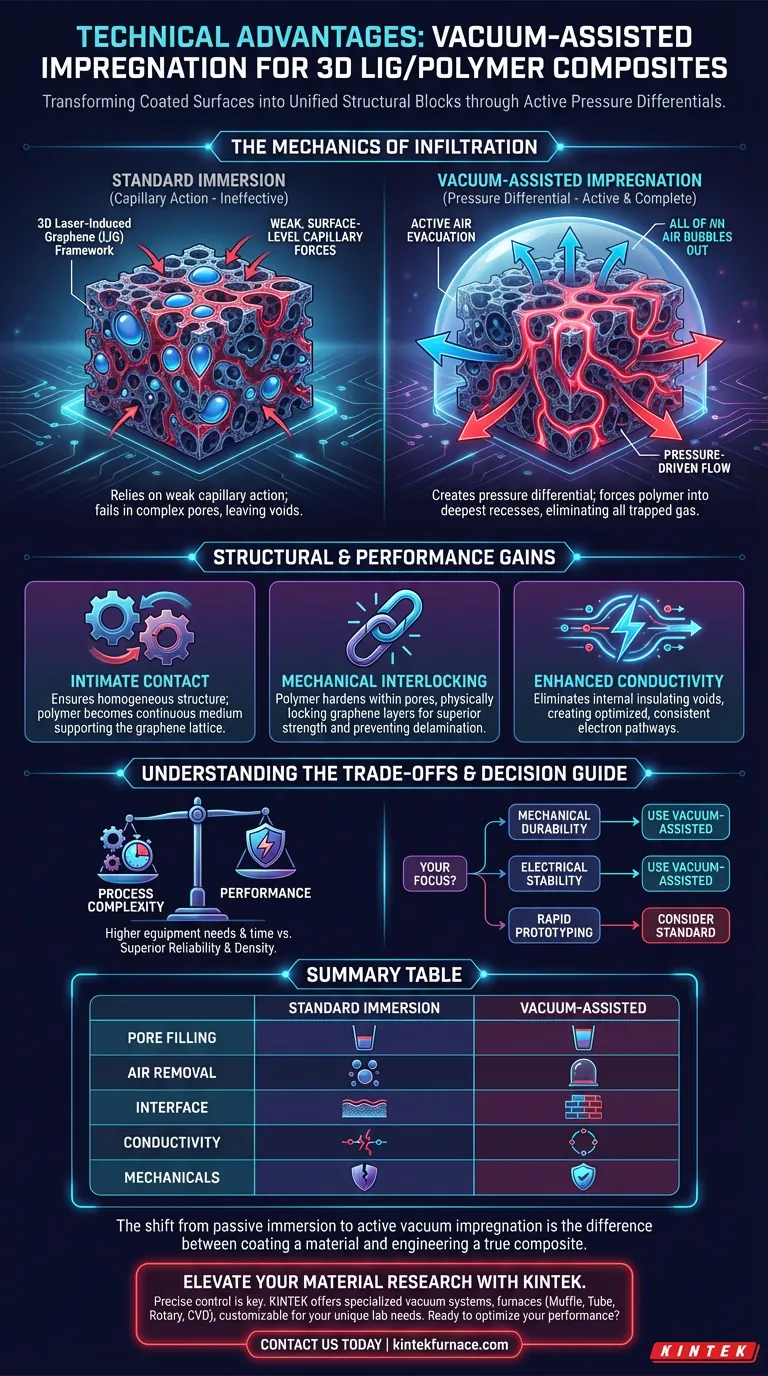

L'impregnazione assistita da vuoto elimina sistematicamente i difetti strutturali intrinseci dei materiali porosi per creare un composito superiore. Utilizzando la pressione negativa, questa tecnica evacua attivamente l'aria intrappolata nei micropori complessi del grafene indotto da laser 3D (LIG) e forza la matrice polimerica, come resine epossidiche o elastomeri, nelle cavità più profonde della struttura.

Concetto chiave: Il vantaggio fondamentale di questo metodo è la conversione di una superficie rivestita in un blocco strutturale unificato. Sostituendo gli spazi vuoti con una matrice polimerica solida attraverso differenziali di pressione, si ottiene un incastro meccanico, impossibile da replicare tramite immersione standard o rivestimento superficiale.

La meccanica dell'infiltrazione

Superare la tensione superficiale e la geometria dei pori

I metodi di immersione standard si basano fortemente sull'azione capillare, che spesso fallisce di fronte alla struttura porosa intricata e tortuosa del LIG 3D.

L'impregnazione assistita da vuoto aggira questa limitazione creando un differenziale di pressione. Questa forza spinge fisicamente la soluzione polimerica viscosa nei micropori, assicurando che la resina raggiunga aree che la gravità o la sola azione capillare non possono raggiungere.

Evacuazione completa dell'aria

Il nemico principale dell'integrità dei compositi è il gas intrappolato. La struttura LIG trattiene naturalmente aria nella sua architettura porosa.

Applicare un vuoto estrae efficacemente quest'aria prima che il polimero si indurisca. Ciò rispecchia i principi di riduzione dei difetti osservati nelle fusioni avanzate, dove la rimozione dei gas adsorbiti è fondamentale per prevenire vuoti interni che agiscono come concentratori di stress.

Guadagni strutturali e prestazionali

Ottenere un contatto intimo

Affinché un composito funzioni efficacemente, il rinforzo (grafene) e la matrice (polimero) devono agire come un tutt'uno.

L'impregnazione sotto vuoto garantisce un contatto intimo tra queste due fasi. Ciò crea una struttura interna omogenea in cui il polimero non è solo un guscio, ma un mezzo continuo che supporta il reticolo di grafene.

Incastro meccanico

Il beneficio strutturale più significativo è la creazione di un incastro meccanico.

Poiché il polimero si indurisce all'interno della struttura porosa, blocca fisicamente gli strati di grafene in posizione. Questo meccanismo di rinforzo migliora significativamente la resistenza meccanica del pezzo finale, prevenendo la delaminazione sotto stress.

Miglioramento della conduttività elettrica

I difetti e i vuoti ostacolano il flusso degli elettroni.

Eliminando i vuoti d'aria interni e assicurando che il polimero supporti la rete di grafene senza separarla, il composito mantiene migliori percorsi elettrici. Il risultato è un miglioramento misurabile della conduttività elettrica rispetto ai compositi fabbricati tramite semplice immersione.

Comprendere i compromessi

Complessità del processo vs. Prestazioni

Sebbene l'impregnazione assistita da vuoto fornisca proprietà dei materiali superiori, introduce complessità operative.

A differenza della semplice immersione, questo processo richiede camere a vuoto e un controllo preciso della pressione. Si scambia la semplicità e la velocità di fabbricazione per l'affidabilità e la densità del composito finale.

Compatibilità dei materiali

Il successo di questa tecnica dipende dalla viscosità del polimero.

Se la resina è troppo viscosa, anche un vuoto potrebbe faticare a impregnare completamente i micropori più piccoli. È essenziale bilanciare il livello di vuoto con le caratteristiche di flusso della tua specifica soluzione epossidica o elastomerica.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo metodo di fabbricazione è in linea con i requisiti del tuo progetto, considera le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la durabilità meccanica: Utilizza l'impregnazione assistita da vuoto per massimizzare l'incastro meccanico tra la matrice e il grafene, garantendo che il composito possa resistere allo stress fisico.

- Se il tuo obiettivo principale è la stabilità elettrica: Affidati a questo metodo per eliminare i vuoti interni che interrompono la conduttività e creano prestazioni elettriche incoerenti.

- Se il tuo obiettivo principale è la prototipazione rapida: Riconosci che questo processo aggiunge tempo e costi di attrezzatura rispetto all'immersione standard e potrebbe essere eccessivo per prove di concetto non critiche.

Il passaggio dall'immersione passiva all'impregnazione attiva sotto vuoto è la differenza tra rivestire un materiale e ingegnerizzare un vero composito.

Tabella riassuntiva:

| Caratteristica | Immersione standard | Impregnazione assistita da vuoto |

|---|---|---|

| Riempimento dei pori | Parziale (Azione capillare) | Completo (Differenziale di pressione) |

| Rimozione dell'aria | Il gas intrappolato crea vuoti | Evacuazione attiva per zero difetti |

| Interfaccia | Solo rivestimento superficiale | Incastro meccanico profondo |

| Conduttività | Interrotta da spazi interni | Percorsi elettronici ottimizzati |

| Meccanica | Suscettibile alla delaminazione | Elevata resistenza e integrità strutturale |

Eleva la tua ricerca sui materiali con KINTEK

Il controllo preciso del tuo ambiente di fabbricazione fa la differenza tra un semplice rivestimento e un composito ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi a vuoto specializzati, forni Muffle, a tubo, rotativi e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Che tu stia ingegnerizzando compositi LIG 3D o polimeri avanzati, i nostri sistemi ad alta temperatura forniscono la stabilità e la precisione richieste per le scoperte.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi stesso per trovare il sistema perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di ricottura? Migliorare la qualità del materiale e l'efficienza di produzione

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Quali sono i vantaggi dell'utilizzo di h-BN rispetto a SiO2 per le eterostrutture di WTe2? Migliorare l'integrità elettronica e strutturale

- Quali sono i vantaggi dell'utilizzo di un forno industriale a riscaldamento rapido? Massimizzare l'efficienza di slegatura del vetroceramico

- In che modo gli anelli di raffreddamento influenzano specificamente la distribuzione del campo di temperatura? Approfondimento esperto sulla fusione di cristalli singoli

- Perché sono necessari la degassazione e il ricottura specializzati per le sigillature vetro-metallo? Garantire ermeticità e chiarezza

- Perché è necessario che le attrezzature per la sinterizzazione abbiano un controllo ad alta velocità di raffreddamento per il 17-4 PH? Padroneggia la tua metallurgia

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?