Un forno a essiccazione ad aria circolante da laboratorio agisce come uno strumento di precisione per la stabilizzazione strutturale, non solo per la rimozione dell'umidità. Il suo ruolo primario nel post-trattamento delle membrane composite è quello di generare un campo termico uniforme, tipicamente intorno agli 80°C, che guida il processo critico di ricottura termica. Questa fase di riscaldamento controllato è essenziale per trasformare la membrana da uno stato grezzo a un componente durevole e ad alte prestazioni.

Concetto chiave: Il forno ad aria circolante è essenziale per migliorare l'integrità meccanica e chimica. Promuovendo il riarrangiamento delle catene polimeriche ed eliminando gli stress interni, compatta la struttura della membrana, garantendo che il prodotto finale sia sufficientemente stabile per un impiego a lungo termine.

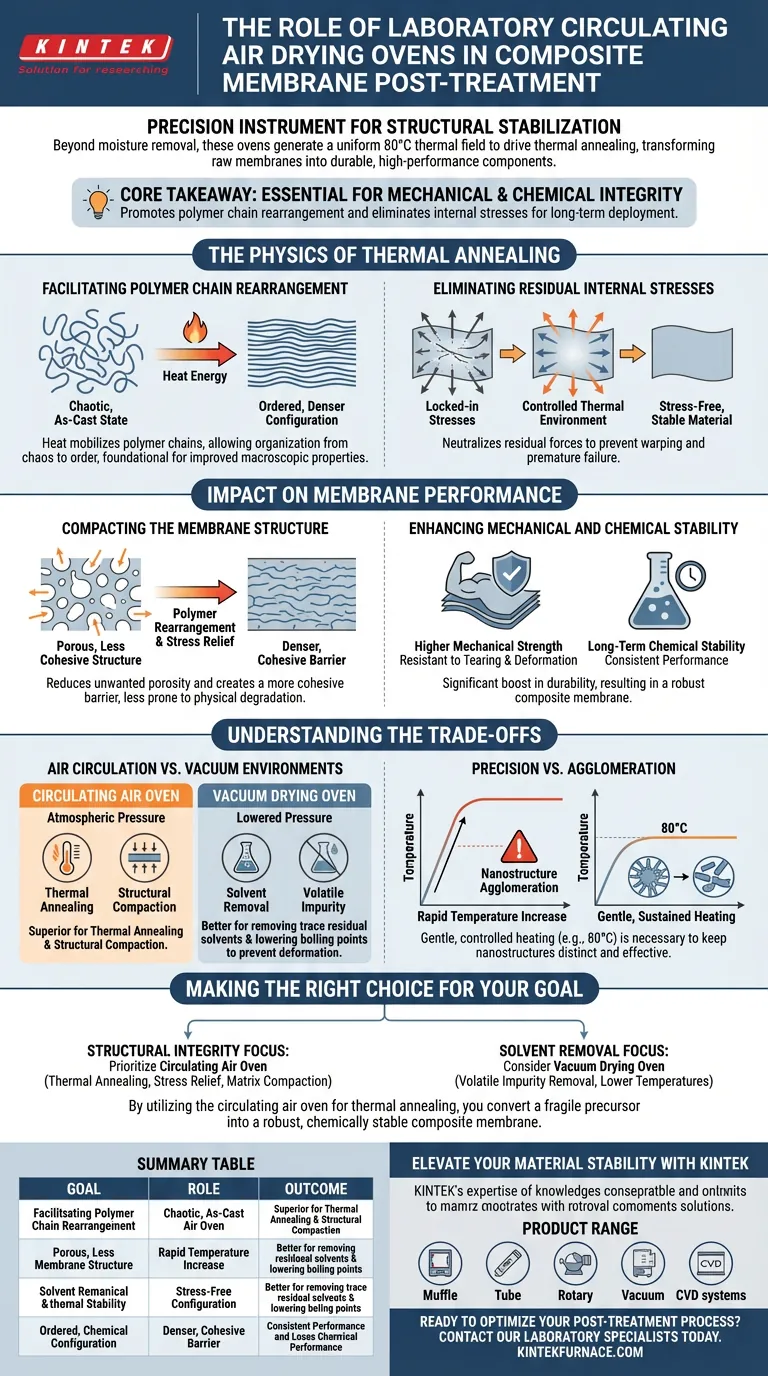

La fisica della ricottura termica

Facilitare il riarrangiamento delle catene polimeriche

Il calore fornito dall'aria circolante crea l'energia necessaria affinché le catene polimeriche all'interno della membrana si mobilizzino.

Ciò consente alle catene di riorganizzarsi da uno stato caotico, appena colato, a una configurazione più ordinata. Questo riarrangiamento è il passo fondamentale per migliorare le proprietà macroscopiche del materiale.

Eliminare gli stress interni residui

Durante il processo iniziale di formazione della membrana, significativi stress interni rimangono spesso bloccati nel materiale.

Se lasciati non trattati, questi stress possono portare a deformazioni o a un cedimento prematuro. L'ambiente termico controllato del forno rilassa efficacemente il materiale, neutralizzando queste forze residue.

Impatto sulle prestazioni della membrana

Compattazione della struttura della membrana

Mentre le catene polimeriche si riarrangiano e gli stress si dissipano, la struttura fisica complessiva della membrana diventa più densa.

Questa "compattazione" riduce la porosità indesiderata e crea una barriera più coesa. Una struttura compatta è meno soggetta a degradazione fisica sotto pressione operativa.

Migliorare la stabilità meccanica e chimica

Il risultato finale della ricottura in un forno ad aria circolante è un significativo aumento della durabilità.

La membrana acquisisce una maggiore resistenza meccanica, rendendola più resistente a strappi o deformazioni fisiche. Allo stesso tempo, la struttura raffinata migliora la stabilità chimica a lungo termine, garantendo prestazioni costanti nel tempo.

Comprendere i compromessi

Ambienti ad aria circolante vs. sottovuoto

Mentre il forno ad aria circolante è superiore per la ricottura termica e la compattazione strutturale, opera a pressione atmosferica.

Se il tuo obiettivo principale è la rimozione di tracce di solventi residui (come acetonitrile o acido acetico) per prevenire la plastificazione, un forno di essiccazione sottovuoto potrebbe essere più appropriato. Dati supplementari indicano che gli ambienti sottovuoto sono più adatti ad abbassare il punto di ebollizione dei solventi per prevenire la deformazione o l'ossidazione delle fibre durante l'essiccazione.

Precisione vs. Agglomerazione

L'aria circolante fornisce un ambiente termico costante, ma è necessario prestare attenzione alla velocità di riscaldamento.

Rapidi aumenti di temperatura nei forni standard possono talvolta causare l'agglomerazione di nanostrutture. È necessario un riscaldamento delicato e prolungato (ad esempio, mantenendo 80°C per durate strettamente controllate) per mantenere le strutture distinte ed efficaci.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua strategia di post-trattamento, abbina l'attrezzatura al tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità al forno di essiccazione ad aria circolante per eseguire la ricottura termica, alleviare gli stress e compattare la matrice polimerica.

- Se il tuo obiettivo principale è la rimozione dei solventi: Considera un forno di essiccazione sottovuoto per rimuovere impurità volatili a temperature più basse senza rischiare ossidazione o plastificazione.

Utilizzando il forno ad aria circolante per la ricottura termica, converti un fragile precursore in una membrana composita robusta e chimicamente stabile.

Tabella riassuntiva:

| Obiettivo del post-trattamento | Ruolo del forno ad aria circolante | Risultato primario |

|---|---|---|

| Allineamento polimerico | Facilita il riarrangiamento delle catene | Struttura della membrana ordinata e più densa |

| Rilassamento degli stress | Neutralizza le forze interne | Previene deformazioni e cedimenti del materiale |

| Durabilità | Guida la ricottura termica | Migliorata stabilità meccanica e chimica |

| Densità strutturale | Compatta la matrice polimerica | Ridotta porosità indesiderata e alta coesione |

Eleva la stabilità del tuo materiale con KINTEK

La precisione è non negoziabile quando si trasformano fragili precursori in membrane composite ad alte prestazioni. In KINTEK, comprendiamo il ruolo critico dei campi termici uniformi nella ricottura dei polimeri. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio specializzati e su misura per le tue esigenze di ricerca uniche.

Sia che tu richieda precisione atmosferica per la compattazione strutturale o ambienti sottovuoto per la rimozione dei solventi, le nostre soluzioni personalizzabili garantiscono che le tue membrane raggiungano la massima integrità meccanica e chimica.

Pronto a ottimizzare il tuo processo di post-trattamento? Contatta oggi i nostri specialisti di laboratorio per trovare la soluzione di essiccazione perfetta per lo sviluppo della tua membrana composita.

Guida Visiva

Riferimenti

- Omneya A. Koriem, Marwa Elkady. Synthesis of high-performance biocompatible polymeric membranes incorporated with zirconium-based MOF for an enhanced brackish water RO desalination. DOI: 10.1007/s10570-023-05723-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come fa un sistema di reattori a controllare le fonti di cloro nell'ossiclorurazione? Controllo della rigenerazione del catalizzatore principale

- Quale ruolo svolge il cloruro di sodio (NaCl) come tampone termico? Ottimizzazione della sintesi di compositi Si/Mg2SiO4

- Qual è la funzione di un forno di essiccazione sottovuoto da laboratorio per catalizzatori Fe-N-C? Preservare la struttura nanoporosa

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- Perché viene utilizzato un forno sottovuoto da laboratorio per l'essiccazione di ZnO-FL? Preservare le delicate morfologie delle nanoparticelle

- In che modo la tecnologia di rifusione elettroslag (ESR) migliora le superleghe Ni30? Sblocca la massima purezza e plasticità

- Qual è la funzione di un forno di essiccazione a esplosione a temperatura costante? Raggiungere un'attivazione chimica e una porosità uniformi

- Come funziona un sistema di riscaldamento a camicia di olio minerale circolante? Garantire precisione nella modifica termica del legno