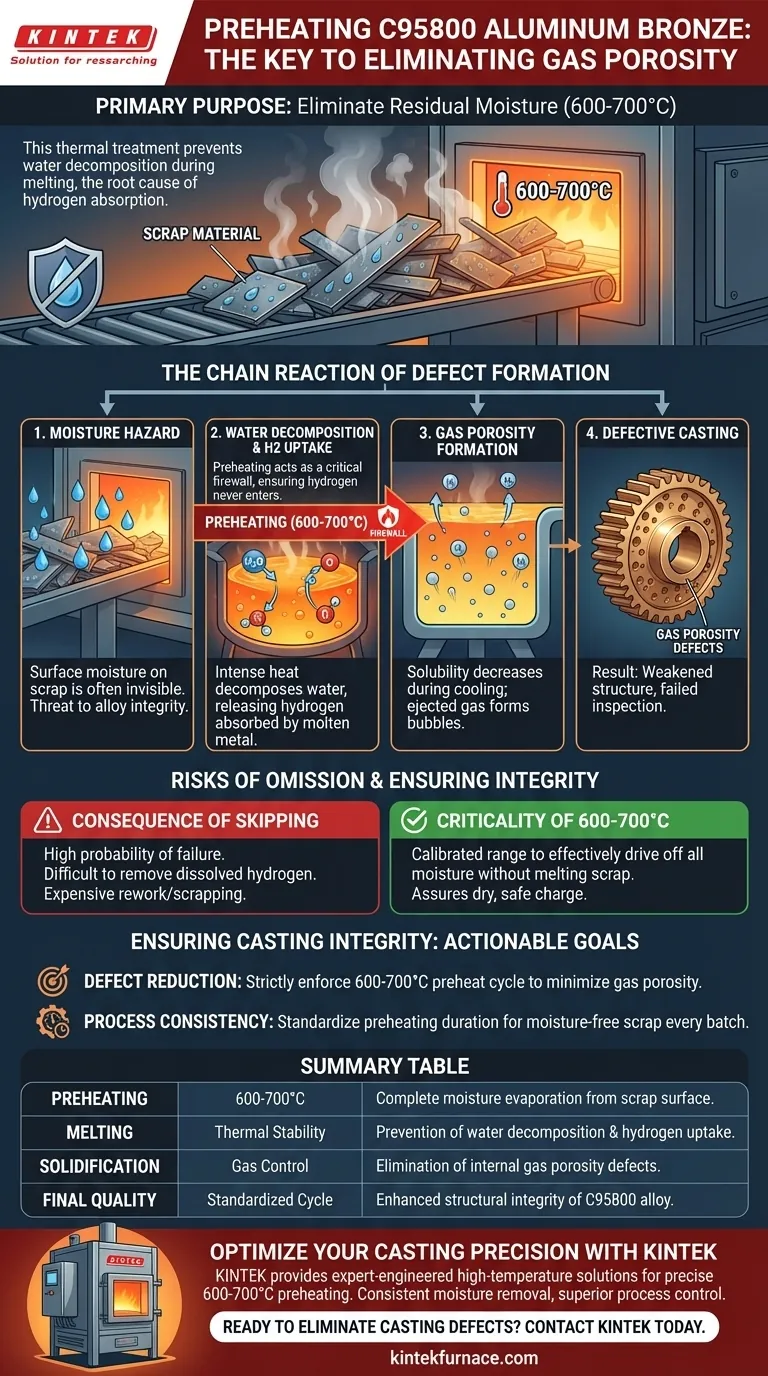

Lo scopo principale del preriscaldamento dei materiali di carica a 600-700°C è eliminare completamente l'umidità residua dalla superficie del rottame. Questo trattamento termico impedisce all'acqua di decomporsi durante il successivo processo di fusione, che è la causa principale dell'assorbimento di idrogeno nella lega fusa. Rimuovendo la fonte di idrogeno, si riduce significativamente la formazione di difetti di porosità gassosa nella colata finale di bronzo di alluminio C95800.

Eliminare l'umidità prima della fusione è una misura preventiva fondamentale. Il preriscaldamento agisce come un firewall critico, assicurando che l'idrogeno non entri nel metallo fuso per creare debolezze strutturali in seguito.

La reazione a catena della formazione di difetti

Il pericolo dell'umidità

I materiali di scarto utilizzati nella fusione spesso conservano umidità superficiale non immediatamente visibile.

Se questa umidità entra nel forno, rappresenta una minaccia immediata per l'integrità della lega. Il preriscaldamento a 600-700°C assicura che questa umidità venga completamente evaporata prima che il metallo raggiunga il suo punto di fusione.

Decomposizione dell'acqua e assorbimento di idrogeno

Quando l'umidità è presente durante la fusione, il calore intenso provoca la decomposizione dell'acqua.

Questa scissione chimica rilascia idrogeno, che viene prontamente assorbito dal bronzo di alluminio fuso. Una volta assorbito, questo idrogeno rimane intrappolato nel metallo liquido.

La formazione di porosità gassosa

Man mano che la colata si raffredda e solidifica, la solubilità dell'idrogeno diminuisce, costringendo il gas a uscire dalla soluzione.

Questo gas espulso forma bolle, dando origine a difetti di porosità gassosa. Il preriscaldamento attacca questo problema alla radice, prevenendo la porosità assicurando che l'idrogeno non entri mai nella lega fusa in primo luogo.

Comprendere i rischi dell'omissione

La conseguenza del saltare il preriscaldamento

Omettere il passaggio di preriscaldamento potrebbe sembrare un risparmio di tempo, ma introduce un'alta probabilità di fallimento.

Senza questo passaggio, la lega fusa è esposta a fonti di idrogeno difficili da rimuovere una volta disciolte. Ciò porta spesso a colate che non superano l'ispezione a causa di porosità interna, richiedendo costose rilavorazioni o lo scarto del pezzo.

Criticità dell'intervallo di temperatura

L'intervallo specifico di 600-700°C non è arbitrario.

È calibrato per essere sufficientemente alto da eliminare efficacemente tutte le forme di umidità senza necessariamente fondere prematuramente il rottame. L'adesione a questa finestra specifica offre la massima garanzia di una carica asciutta e sicura.

Garantire l'integrità della colata

Per applicare questo al tuo processo di produzione, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è la riduzione dei difetti: applica rigorosamente il ciclo di preriscaldamento a 600-700°C per minimizzare la porosità gassosa alla fonte.

- Se il tuo obiettivo principale è la coerenza del processo: standardizza la durata del preriscaldamento per garantire che ogni lotto di rottame sia completamente privo di umidità residua prima della carica.

Controllando l'umidità prima della fusione, si garantisce la qualità strutturale del componente finale in bronzo di alluminio.

Tabella riassuntiva:

| Fase del processo | Azione/Temperatura | Beneficio principale |

|---|---|---|

| Preriscaldamento | 600-700°C | Evaporazione completa dell'umidità dalla superficie del rottame |

| Fusione | Stabilità termica | Prevenzione della decomposizione dell'acqua e dell'assorbimento di idrogeno |

| Solidificazione | Controllo dei gas | Eliminazione dei difetti di porosità gassosa interna |

| Qualità finale | Ciclo standardizzato | Miglioramento dell'integrità strutturale della lega C95800 |

Ottimizza la precisione delle tue fusioni con KINTEK

Non lasciare che la porosità gassosa comprometta la qualità della tua lega. KINTEK fornisce soluzioni ad alta temperatura ingegnerizzate da esperti, inclusi forni a muffola, a tubo e sottovuoto specializzati, progettati per fornire l'ambiente di preriscaldamento preciso di 600-700°C richiesto dal tuo bronzo di alluminio C95800.

Supportati da ricerca e sviluppo e produzione leader del settore, i nostri sistemi di laboratorio personalizzabili garantiscono una rimozione costante dell'umidità e un controllo di processo superiore per i professionisti della metallurgia.

Pronto a eliminare i difetti di fusione? Contatta KINTEK oggi stesso per discutere le tue esigenze termiche personalizzate.

Guida Visiva

Riferimenti

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- In che modo i forni a induzione avvantaggiano la produzione di leghe? Ottenere un controllo e un'efficienza superiori

- Quali settori utilizzano comunemente forni a induzione a vuoto o con atmosfera protettiva? Essenziali per l'aerospaziale, il medicale e altro ancora

- Quali sono i limiti del riscaldamento a induzione? Costi elevati, limiti dei materiali e EMI spiegati

- Qual è il componente principale di un riscaldatore a induzione e di cosa è fatto? Sblocca un riscaldamento efficiente e senza contatto

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità

- Qual è il ruolo di un forno a induzione sotto vuoto nella lega Ti50Ni47Fe3? Raggiungere elevata purezza ed omogeneità

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.